3.- GESTIÓN DE MANTENIMIENTO EN MAQUINARÍAS PARA MOVIMIENTO DE TIERRRAS.

Introducción.

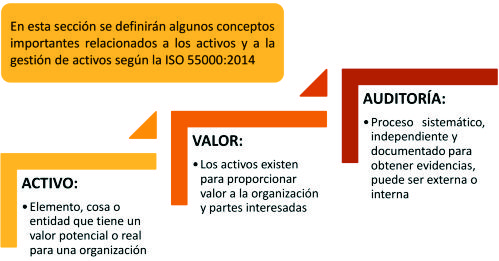

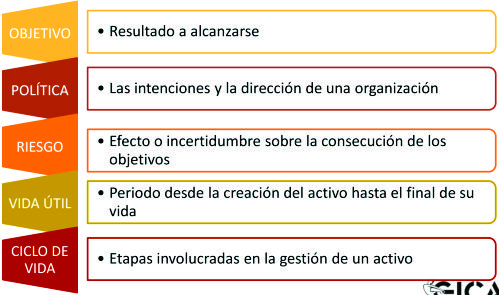

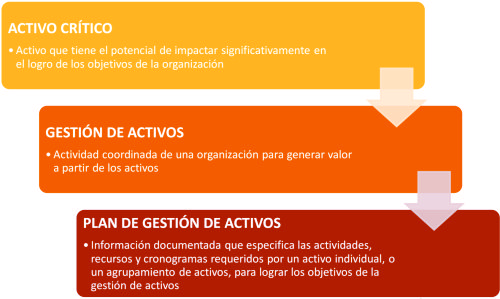

La gestión de mantenimiento es el conjunto de actividades de planificación, organización, ejecución y control destinadas a preservar la funcionalidad de los activos físicos a lo largo de su ciclo de vida, garantizando su disponibilidad y confiabilidad al menor costo posible.

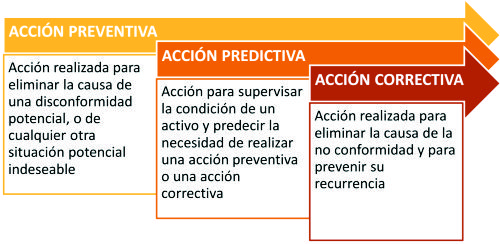

La gestión de mantenimiento en maquinaria de movimiento de tierras representa un paradigma estratégico fundamental que trasciende la simple reparación de equipos, configurándose como un sistema integrado de gestión de activos que impacta directamente en la competitividad empresarial y la sostenibilidad operativa. Este enfoque holístico (sus propiedades deben ser analizados en su conjunto y no solo a través de las partes que los componen) demanda una comprensión profunda de las interrelaciones entre tecnología, recursos humanos, procesos organizacionales y factores económicos, donde la implementación de estrategias preventivas, predictivas y correctivas debe alinearse con los objetivos corporativos y las exigencias del mercado constructivo moderno. ¿Cómo puede una organización desarrollar capacidades distintivas en la gestión de mantenimiento que le permitan no solo optimizar costos operativos, sino también crear ventajas competitivas sostenibles en un sector caracterizado por márgenes reducidos y alta competencia?

Elementos Clave:

- Planificación estratégica de actividades

- Asignación eficiente de recursos

- Implementación de metodologías apropiadas

- Medición y análisis de resultados

- Mejora continua de procesos

- Gestión del conocimiento técnico

Video: Gestión del mantenimiento de equipo pesado - Episodio 1, (Recuperado de: https://youtu.be/SWDrCnvvFLo)

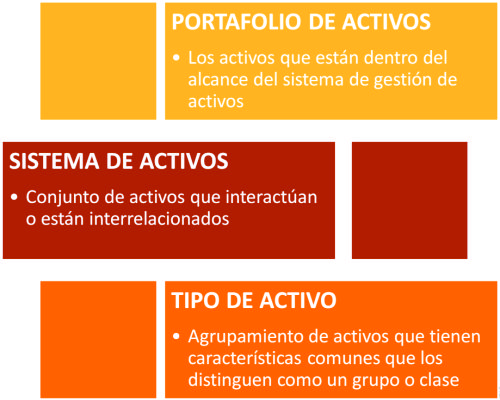

La gestión de activos en el mantenimiento industrial trasciende las actividades tradicionales de reparación, configurándose como una planificación estratégica, ejecución eficiente y seguimiento continuo de los activos para optimizar su rendimiento y maximizar su valor organizacional. Esta evolución conceptual implica el desarrollo de planes de mantenimiento preventivo, predictivo y correctivo basados en la criticidad de los activos, los ciclos de vida esperados y las necesidades operativas específicas. La gestión contemporánea debe integrar la gestión de inventarios de repuestos y piezas para garantizar la disponibilidad oportuna de componentes necesarios para el mantenimiento y reparación de equipos. ¿Cómo pueden las organizaciones equilibrar la necesidad de mantener inventarios suficientes para garantizar disponibilidad operativa con la presión de minimizar capital de trabajo inmovilizado en repuestos?

Mientras que la ejecución de las actividades de mantenimiento es un proceso básicamente operativo, la gestión del mantenimiento forma parte de la dirección de operaciones y se orienta a la utilización más económica de los medios, con la finalidad de conservar y/o restituir los equipos de producción a unas condiciones que les permitan cumplir con una función requerida durante unos determinados periodos de tiempo (Crespo, 2006).

Video: Gestión de mantenimiento de maquinaria móvil (https://www.youtube.com/watch?v=u_pApM-xwAU&t=10s#)

El concepto base que da lugar a la ingeniería de mantenimiento es la mejora continua del proceso de gestión del mantenimiento mediante la incorporación de conocimiento, inteligencia y análisis que sirvan de apoyo a la toma de decisiones en el área del mantenimiento, orientadas a favorecer el resultado económico y operacional global.

La ingeniería de mantenimiento permite, a partir del análisis y modelado de los resultados obtenidos en la ejecución de las operaciones de mantenimiento, renovar continua y justificadamente la estrategia y, por consiguiente, la programación y planificación de actividades para garantizar la producción y resultados económicos al mínimo costo global. También permite la adecuada selección de nuevos equipos con mínimos costos globales en función de su ciclo de vida y seguridad de funcionamiento (costo de ineficiencia o costo de oportunidad por pérdida de producción).

La gestión del mantenimiento no es un proceso aislado, sino que es un sistema linealmente dependiente de factores propiamente ligados a la gestión del mantenimiento, así como de factores internos y externos a la organización. De hecho, la situación más deseable es la completa integración de la gestión del mantenimiento dentro del sistema.

La importancia de la Gestión de Mantenimiento, se basa principalmente en el deterioro de los equipos industriales y las consecuencias que este radica. Debido al alto coste para las empresas, que supone este deterioro, es necesario aumentar la fiabilidad de las máquinas, la seguridad de los equipos y de las personas.

La industria, ha pasado de realizar una política de mantenimiento correctivo, destinado a atender las averías producidas en los equipos, a implantar políticas de mantenimiento preventivo, con el objetivo de adelantarse al deterioro y pérdidas de funcionalidad de las máquinas.

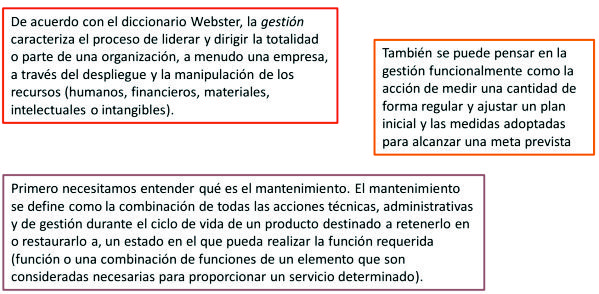

3.1.- Definición y Alcance de la Gestión de Mantenimiento Industrial

La gestión de mantenimiento constituye un proceso sistémico (que sigue o se ajusta a un sistema. metódico, ordenado, organizado, regular, consecuente, táctico), que implica el monitoreo integral de las condiciones de funcionamiento de máquinas, equipos y herramientas que forman parte del proceso productivo de una empresa. Su misión fundamental radica en garantizar la disponibilidad y confiabilidad de la maquinaria, aplicando las mejores técnicas al menor costo posible, mediante la administración efectiva de actividades relacionadas con la reparación y sustitución de máquinas. Esta perspectiva plantea una paradoja fundamental: ¿cómo puede la organización administrar el mantenimiento para evitar que sea necesario más mantenimiento, y qué implicaciones tiene esta filosofía en el diseño de estrategias operativas?

El contexto específico de la maquinaria de movimiento de tierras añade complejidad adicional a esta gestión, considerando que estas operaciones incluyen excavación, relleno, nivelación y compactación del suelo. La diversidad de equipos involucrados - excavadoras, buldóceres, retroexcavadoras, motoniveladoras, compactadoras y camiones volquetes - requiere estrategias diferenciadas que consideren las particularidades operativas de cada tipo de maquinaria. ¿Qué criterios deben emplearse para desarrollar marcos de gestión que sean suficientemente flexibles para adaptarse a esta diversidad tecnológica, pero lo suficientemente estructurados para garantizar consistencia en los resultados?

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

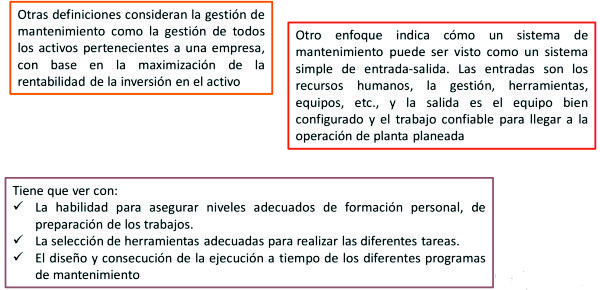

Luego podemos concluir, la definición como:

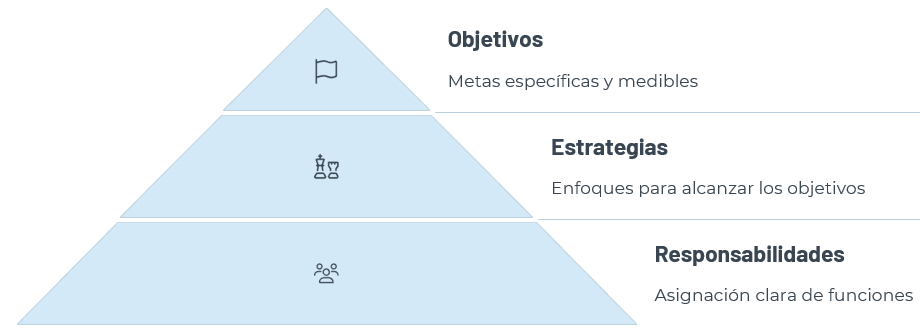

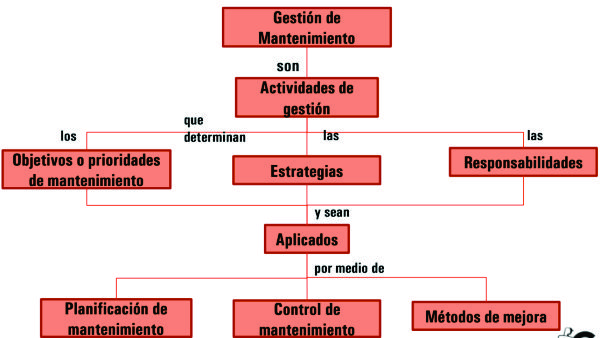

"Todas las actividades de gestión que determinan los objetivos o prioridades (definidas como metas asignadas y aceptadas por el departamento de gestión y mantenimiento), estrategias (definidas como un método de gestión con el fin de alcanzar objetivos de mantenimiento), y responsabilidades del mantenimiento e implementarlas por medios tales como la planificación de mantenimiento, control y supervisión del mantenimiento, y varios métodos de mejora incluyendo los aspectos económicos de la organización".

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

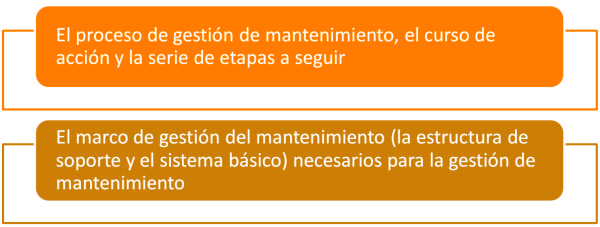

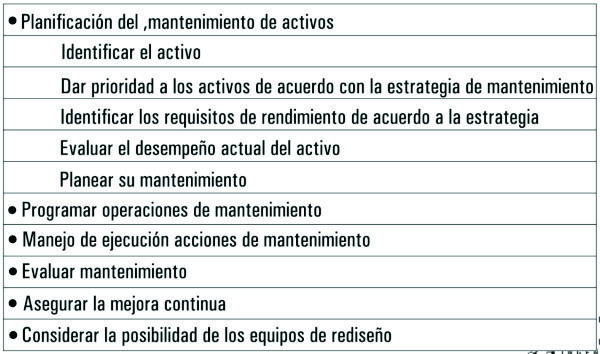

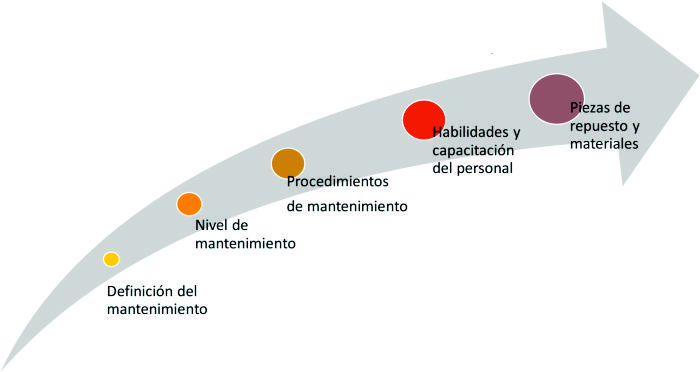

Siguiendo la definición, los principales aspectos del proceso de gestión de mantenimiento son:

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

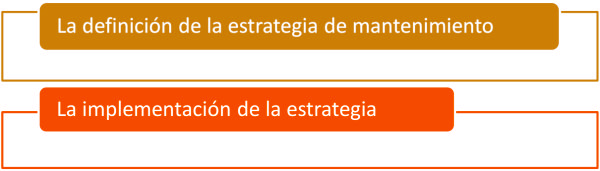

A fin de gestionar eficaz y eficientemente el mantenimiento, podemos resumir los 4 aspectos antes mencionados en los 2 siguientes:

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

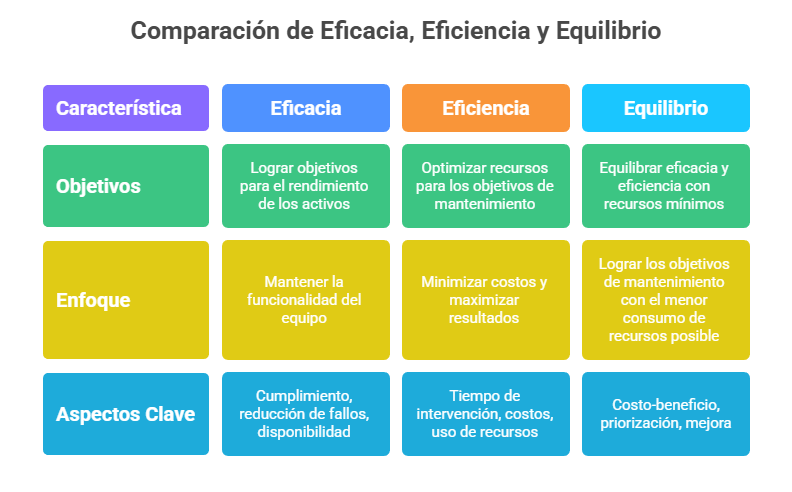

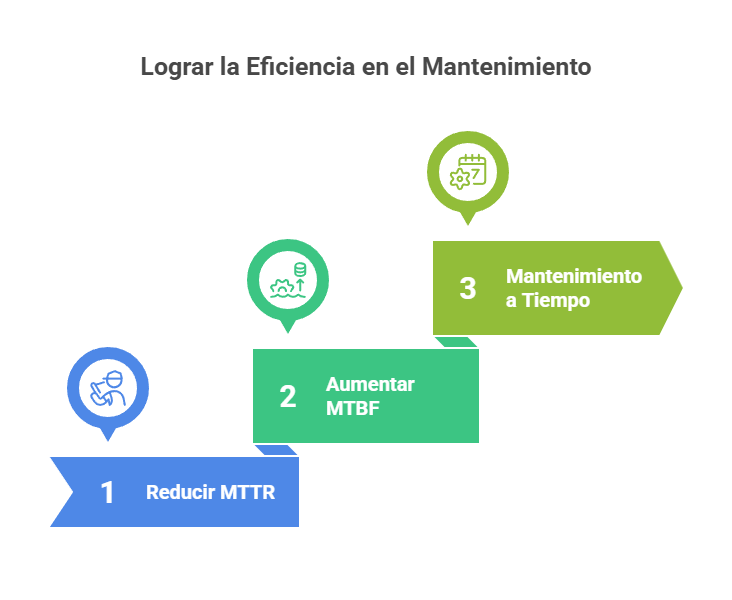

3.2.- Eficacia y Eficiencia de la Gestión de Mantenimiento.

Eficacia

Capacidad para lograr los objetivos establecidos en términos de disponibilidad, confiabilidad y vida útil de los activos. Se enfoca en hacer lo correcto para mantener la funcionalidad de los equipos.

- Cumplimiento de planes de mantenimiento

- Reducción de fallos críticos

- Aumento de la disponibilidad

Eficiencia

Optimización de los recursos utilizados para lograr los objetivos de mantenimiento. Busca hacer las cosas correctamente, minimizando costos y maximizando resultados.

- Optimización de tiempos de intervención

- Reducción de costos operativos

- Aprovechamiento de recurso

Equilibrio

La gestión óptima busca un balance entre eficacia y eficiencia, logrando los objetivos de mantenimiento con el menor consumo de recursos posible.

- Análisis costo-beneficio

- Priorización estratégica

- Mejora continua de procesos

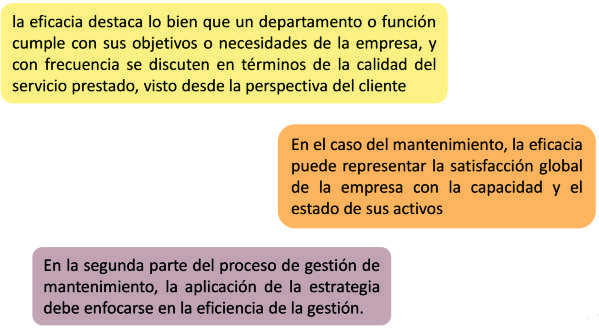

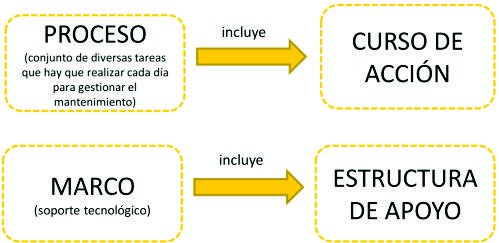

El proceso de gestión de mantenimiento podemos dividirlo en dos partes principales:

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

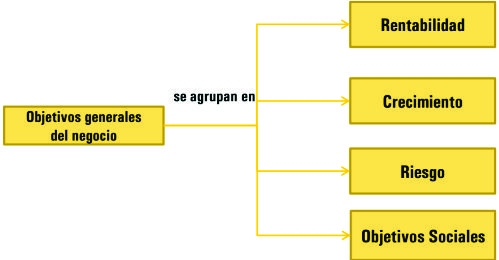

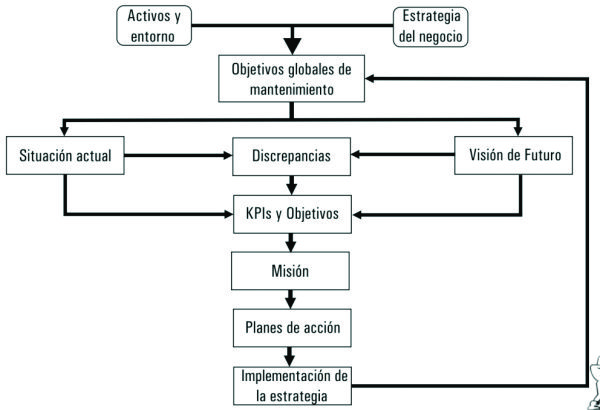

“Las objetivos de mantenimiento se derivan directamente del plan de negocios”

“Las estrategias de mantenimiento deben estar alineadas a los planes de negocio”

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

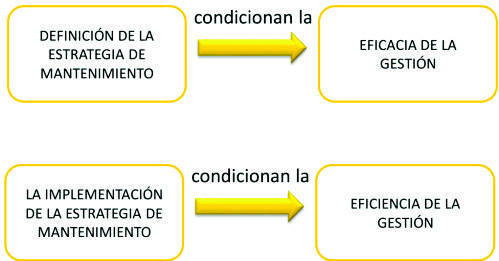

La eficacia de la gestión se concentra en lo correcto de los procesos que se emprenden y en que los procesos produzcan el resultado esperado de los mismos.

La eficiencia es actuar o producir con el mínimo esfuerzo, minimizando derroche o desperdicio de recursos, y los gastos asociados a los mismos.

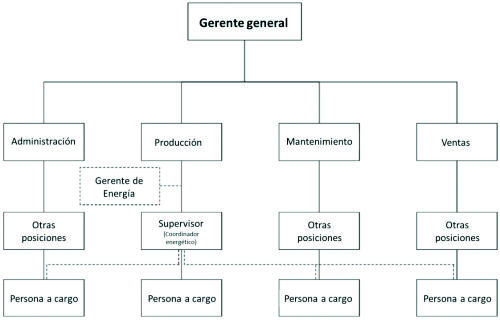

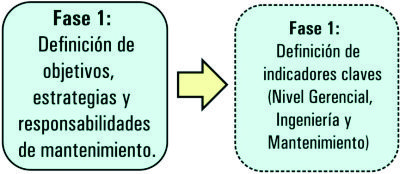

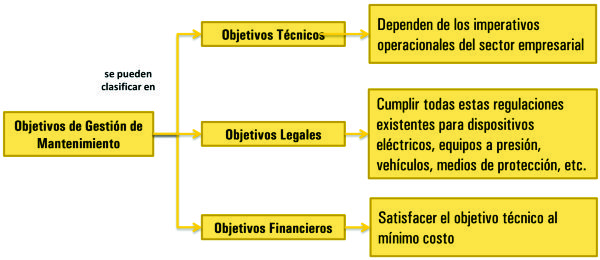

3.3.- Objetivos, Estrategia y responsabilidades del mantenimiento.

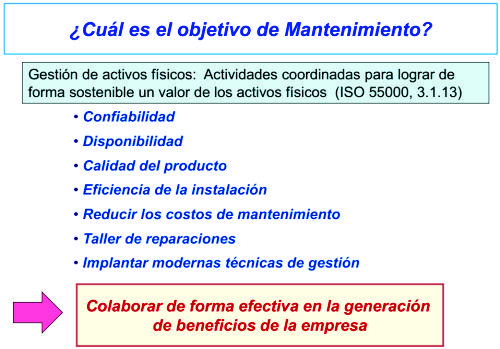

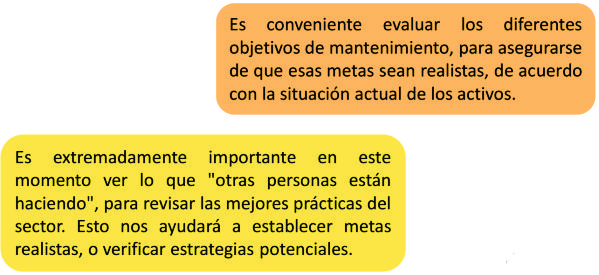

Los objetivos del mantenimiento deben estar alineados con los objetivos estratégicos de la organización, enfocándose en aspectos como disponibilidad, confiabilidad, calidad y costos. Las estrategias definen el enfoque general para alcanzar estos objetivos, pudiendo ser correctivas, preventivas, predictivas o basadas en confiabilidad.

La clara asignación de responsabilidades es fundamental para la ejecución efectiva de las estrategias de mantenimiento. Esto implica definir roles específicos para planificadores, supervisores, técnicos y operadores, estableciendo líneas claras de autoridad y comunicación.

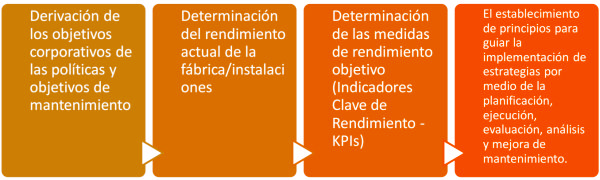

3.3.1. Configuración de los Objetivos del Mantenimiento.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

Las medianas industrias necesitan establecer estrategias de mantenimiento que permiten que sus activos generen valor a la compañía, que se analice como se conceptualiza la operación y cuidado de ellos. Optimizando los recursos materiales, humanos y financieros.

Debe seguir los métodos de planificación organizativa estándar que normalmente incluyen:

Los planes de mantenimiento que incorporan calibración sistemática de sistemas de control electrónico (como implementado en bulldozers con tecnología GPS) logran reducir en 22% la carga torsional sobre transmisiones principales. Este enfoque evita la acumulación de tensiones mecánicas que generan microfisuras en ejes de transmisión, problema responsable del 15% de retiros anticipados de equipos en proyectos de infraestructura.

3.3.2. Sistema Integral Estratégico de Mantenimiento.

Un sistema integral estratégico de mantenimiento considera todos los aspectos relevantes para la gestión efectiva de los activos físicos, desde la planificación estratégica hasta la ejecución táctica y operativa, integrando factores técnicos, económicos, organizacionales y humanos.

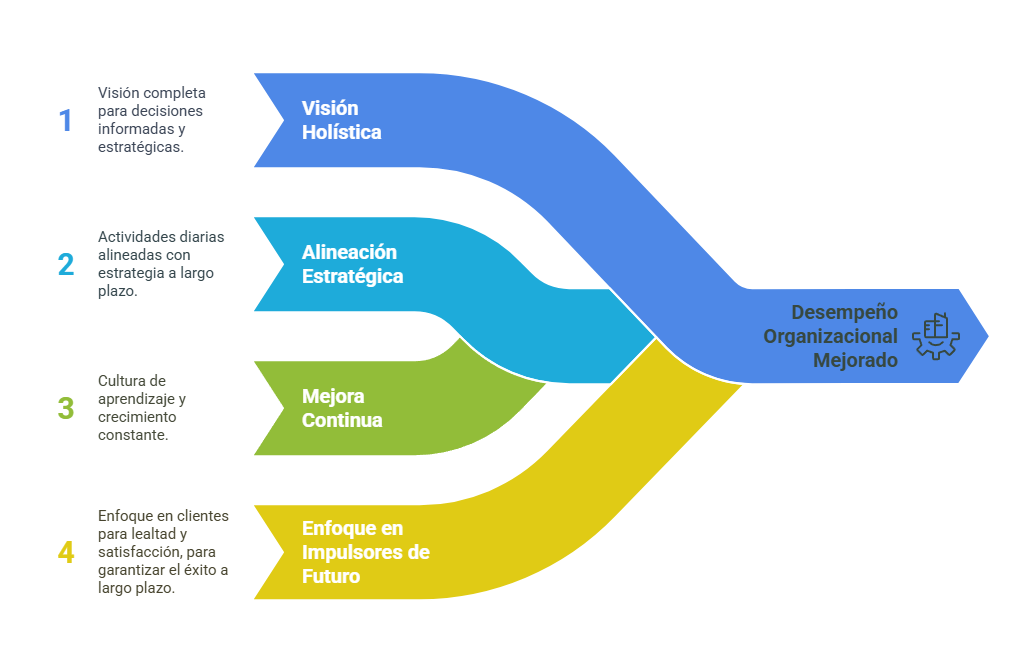

a). Componentes Estratégicos:

- Política de mantenimiento alineada con objetivos organizacionales

- Análisis de criticidad de activos

- Selección de estrategias apropiadas para cada tipo de activo

- Gestión de recursos humanos, materiales y financieros

- Sistema de información para la gestión del mantenimiento

b). Beneficios del Enfoque Integral:

- Visión holística de la función de mantenimiento

- Alineación con objetivos de negocio

- Optimización de recursos

- Mejora en la toma de decisiones

- Adaptabilidad a cambios en el entorno operativo

- Sostenibilidad a largo plazo

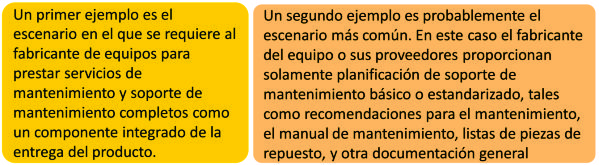

La estrategia de mantenimiento adoptada dará lugar a la determinación de las diferentes responsabilidades de gestión de mantenimiento a diferentes niveles de actividad. A continuación se muestran 2 ejemplos:

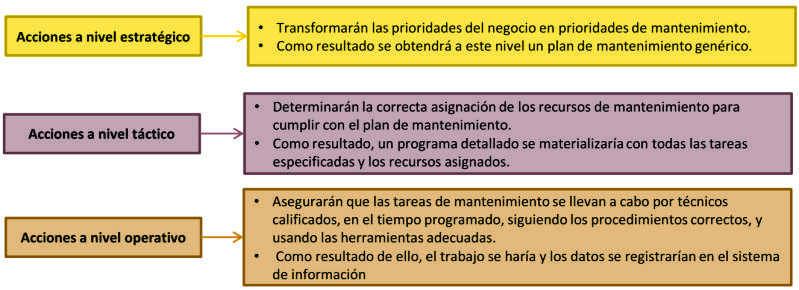

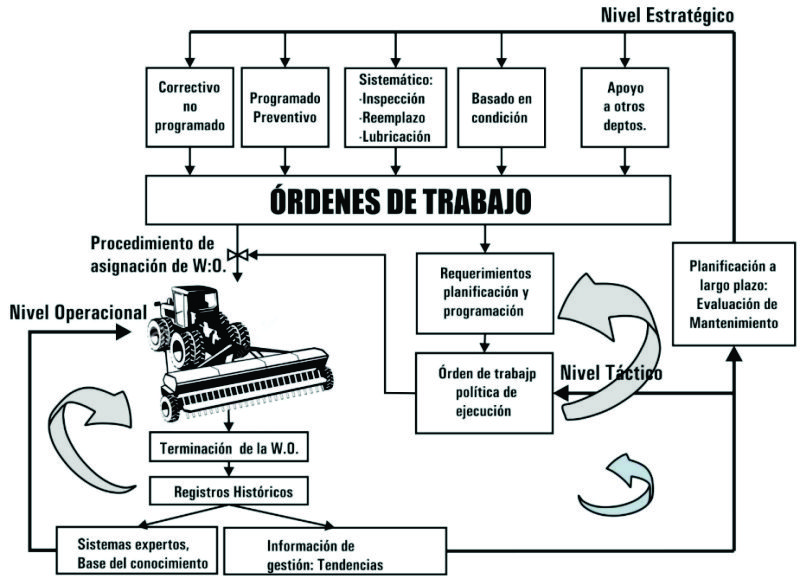

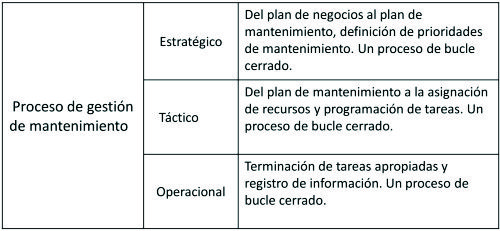

La gestión de mantenimiento debe alinear las acciones en tres niveles de actividades del negocio: estratégico, táctico y operacional.

Fig. No 3.1.9: Configuración de la estratígia

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

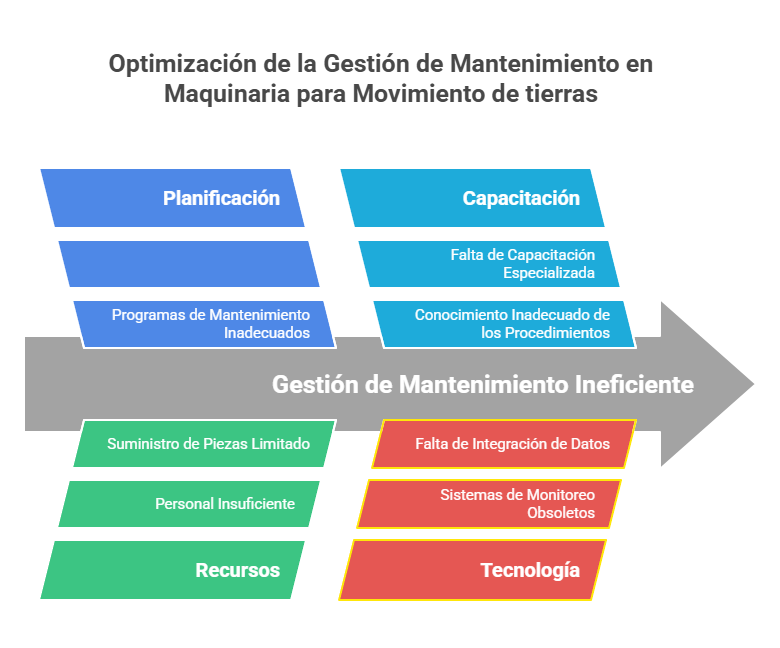

3.4.- Caracterización de la Gestión del Mantenimiento.

a).- Una razón para la caracterización de la gestión de Mantenimiento.

La gestión de mantenimiento se asocia frecuentemente con una amplia gama de dificultades. A continuación se muestran algunas razones.

- La falta de modelos de gestión mantenimiento.

- Amplia diversificación en los problemas de mantenimiento.

- Falta de conocimientos e información sobre planta/proceso.

- Falta de tiempo para completar el análisis requerido.

- Falta de apoyo de la dirección.

- La implementación de tecnologías avanzadas de fabricación.

- Seguridad y factores ambientales exigentes.

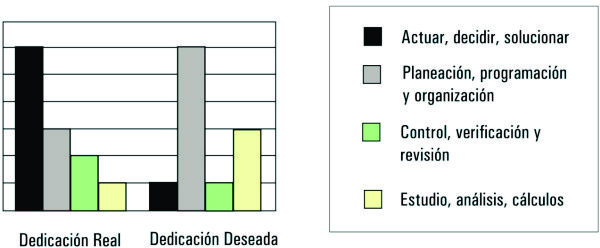

¿Qué hacen los Gerentes de Mantenimiento? vs. Lo que ellos piensan qu deben hacer.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

El índice de complejidad de gestión de mantenimiento puede ser útil como una forma de comparar a través de diferentes entornos de producción para ayudar a decidir el esfuerzo relativo y los recursos necesarios para su mantenimiento.

b).- Proceso de la Gestión de Mantenimiento.

i).- El curso de acción.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

ii).- Planificación del Mantenimiento.

La planificación del mantenimiento constituye un eje estratégico para maximizar la vida útil de la maquinaria de movimiento de tierras, operando como mecanismo de control sobre los factores que aceleran el deterioro de estos equipos. Su implementación sistemática transforma el paradigma reactivo tradicional en un modelo proactivo que combina análisis de datos, tecnologías emergentes y gestión de recursos, generando impactos cuantificables en la durabilidad operativa de los activos. ¿Cómo se articulan estos elementos para crear sinergias que prolonguen la vida útil de equipos sometidos a condiciones operativas extremas?

La planificación rigurosa permite establecer ciclos de mantenimiento adaptados a las curvas de desgaste específicas de cada componente. En excavadoras hidráulicas, por ejemplo, el reemplazo programado de sellos en cilindros principales cada 5,000 horas de operación, previene la contaminación por partículas en sistemas hidráulicos, reduciendo en 38% la tasa de fallas catastróficas según estudios en mineras peruanas. La lubricación periódica de cojinetes en motoniveladoras, cuando se realiza bajo especificaciones técnicas precisas, extiende la vida útil de estos componentes de 1,200 a 2,500 horas operativas.

Los planes de mantenimiento que incorporan calibración sistemática de sistemas de control electrónico (como implementado en bulldozers con tecnología GPS) logran reducir en 22% la carga torsional sobre transmisiones principales. Este enfoque evita la acumulación de tensiones mecánicas que generan microfisuras en ejes de transmisión, problema responsable del 15% de retiros anticipados de equipos en proyectos de infraestructura.

La integración de sensores IoT en sistemas de trenes de fuerza permite detectar patrones de vibración anómalos en etapas tempranas. En volquetes articulados, esta tecnología ha demostrado capacidad para identificar desalineamientos en diferenciales con 72 horas de anticipación a fallas críticas, reduciendo el estrés mecánico acumulado en un 40% y extendiendo la vida útil del conjunto en 8,000 horas adicionales.

Los sistemas CMMS avanzados optimizan la secuencia de intervenciones minimizando tiempos de inactividad. Un estudio en flotas de retroexcavadoras mostró que la planificación algorítmica de mantenimientos reduce en 31% los arranques en frío, principal causa de desgaste en sistemas de lubricación. Esta optimización incrementó la vida media de motores diésel de 12,000 a 16,500 horas operativas.

La correlación entre planes de mantenimiento estructurados y vida útil extendida se manifiesta en indicadores financieros clave. En estudios de flotas de motoniveladoras, cada 1% de mejora en adherencia al programa de mantenimiento generó 2.3% de reducción en costo por hora operativa, con retornos de inversión en sistemas de gestión que superan el 300% a cinco años.

Equipos con historiales de mantenimiento documentados en sistemas CMMS mantienen valores residuales 15-20% superiores en mercados secundarios. Esta prima se traduce en mejor capacidad de financiación y flexibilidad en renovación de flotas.

"La planificación del mantenimiento emerge como variable crítica en la ecuación de durabilidad de maquinaria pesada, donde su implementación estratégica trasciende la mera prevención de fallos para convertirse en herramienta de optimización del desempeño mecánico. La sinergia entre tecnologías de monitoreo, análisis predictivo y gestión de datos está redefiniendo los límites de longevidad operativa en equipos de movimiento de tierras, estableciendo nuevos estándares de eficiencia en la industria de la construcción y minería".

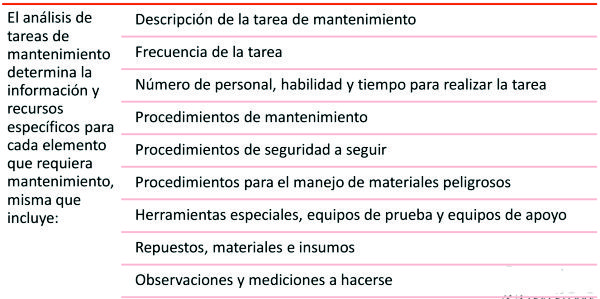

De acuerdo con la norma EN 13306:2001, el plan de mantenimiento consiste en un "conjunto estructurado de tareas que incluyen actividades, procedimientos, recursos y la escala de tiempo que se requiere para llevar a cabo el mantenimiento"

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

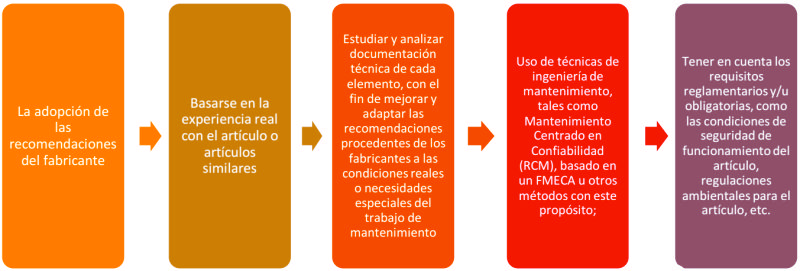

Es posible depender únicamente de las recomendaciones del fabricante para las tareas de mantenimiento, pero los usuarios tienen que confirmar que son apropiadas para su propio uso operacional.

Para los equipos que muestran satisfacción operativa y suficientes registros históricos de mantenimiento, puede ser posible confiar en las prácticas de mantenimiento y experiencias reales.

El fabricante suele ser incapaz de anticipar factores como consecuencias relacionadas con el fallo del negocio, consideraciones de seguridad, requisitos reglamentarios, uso de técnicas de monitoreo de condición, disponibilidad de recursos y condiciones ambientales únicas.

Para situaciones en las que las tareas de mantenimiento basadas en el fabricante no están expresadas ni son adecuadas y donde se considera el equipo como crítico, debe llevarse a cabo un análisis estructurado como el RCM.

Cuando son posibles diferentes tipos de tareas de mantenimiento (por ejemplo, la verificación del estado o el reemplazo regular), puede necesitarse considerar y evaluar compensaciones entre factores tales como la disponibilidad de artículos, tiempos disponibles para el mantenimiento y costo.

iii).- Programación de Mantenimiento.

La programación de tareas de mantenimiento específicas se deben realizar con tiempo suficiente para programar y suministrar los recursos necesarios. Esto incluye:

- Identificación y asignación de personal.

- Adquisición de materiales y repuestos procedentes de fuentes o inventario externos.

- Asegurar que las herramientas, transporte, elevación y equipos de apoyo están disponibles.

- Operación de preparación requerida, mantenimiento, seguridad y procedimientos ambientales y planes de trabajo.

- Identificar y reservar recursos externos.

- Identificar los recursos de comunicación.

- Proporcionar la capacitación necesaria.

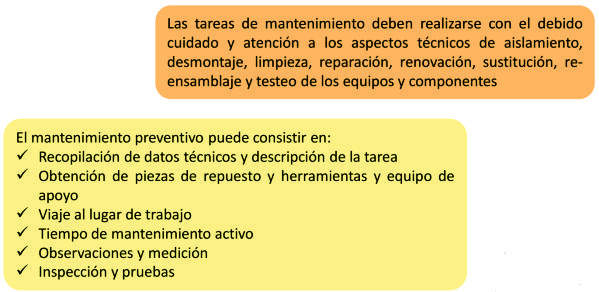

4i).- Gestionando la Ejecución de las Acciones de Mantenimiento.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

5i).- Evaluación de Mantenimiento.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

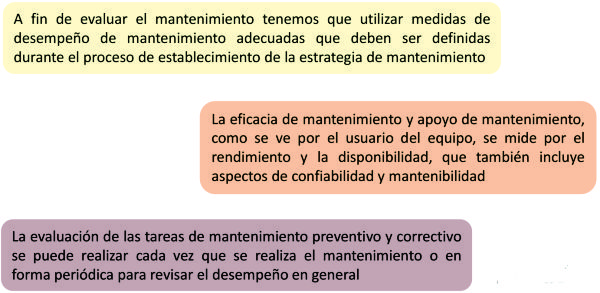

Los factores relacionados con el rendimiento por el usuario se pueden expresar en términos de:

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

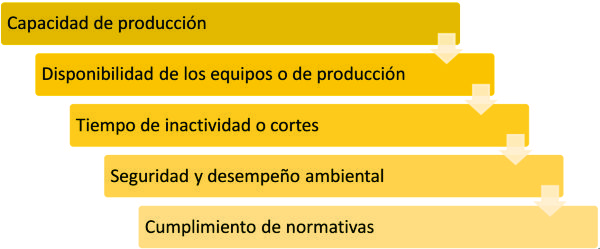

6i).- Garantizar la mejora continua.

Pueden lograrse mejoras para el mantenimiento y soporte de mantenimiento mediante cambios en:

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

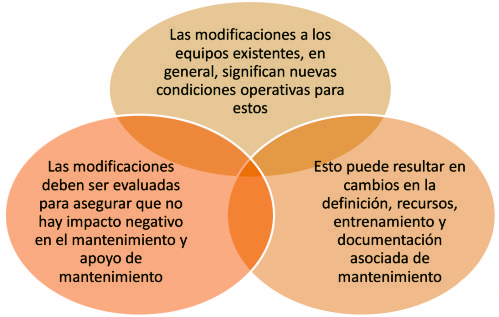

7i).- Considerando el Re-diseño de Equipos.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

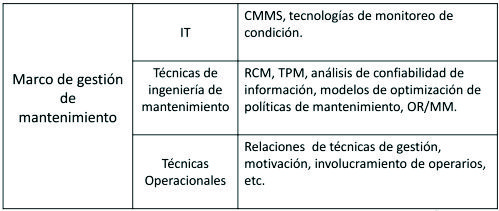

c).- Marco de Gestión de Mantenimiento.

i).- Una revisión del Marco de Mantenimiento.

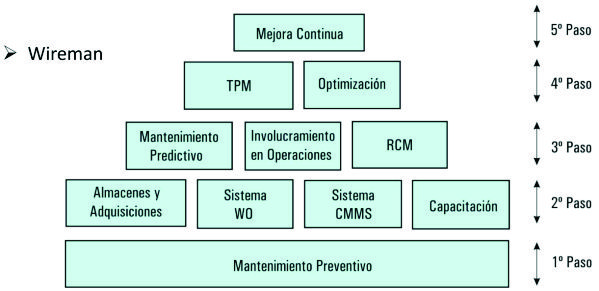

Fig. No 3.1.10: Marco de mantenimiento según Wireman

Fig. No 3.1.11: Marco de mantenimiento según Campbell

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

Pintelon y Van Wassenhove

- Proporcionan una herramienta de gestión de mantenimiento para evaluar el desempeño de mantenimiento.

- La herramienta consta de un tablero de control y un conjunto de informes para analizar determinados ratios.

- Esta herramienta se aplica en cinco ámbitos diferentes que caen bajo el control del jefe de mantenimiento: coste/presupuesto, rendimiento del equipo, desempeño del personal, gestión de materiales y control de órdenes de trabajo.

Pintelon y Gelders

- Comentan un marco de gestión de mantenimiento en el que se incluyen los aspectos principales de la gestión de mantenimiento (MM).

- El marco tiene tres componentes básicos: La actividad de diseño del sistema de gestión de operaciones/gestión de mantenimiento, la planificación y control y el último componente básico es el conjunto de herramientas de gestión de mantenimiento.

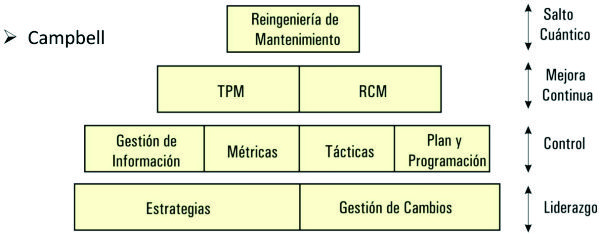

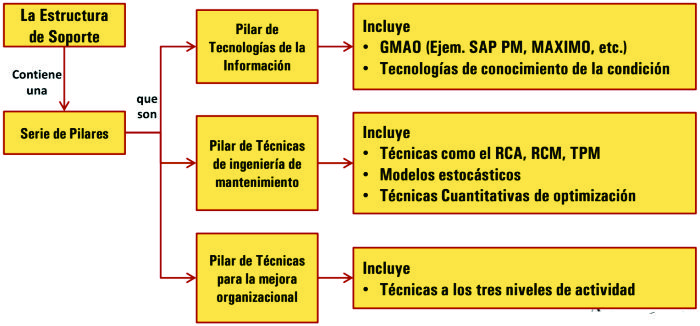

ii).- Definiendo la estructura de soporte a la gestión de Mantenimiento.

Fig. No 3.1.12: Proceso de Mantenimiento, curso de acción y retroalimentación operando a tres niveles de actividades de negocio (de Crespo Márquez.)

Fig. No 3.1.14: El proceso de gestión de mantenimiento

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

d).- Función de los pilares de soporte da la Gestión de Mantenimiento.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

3.5.- Sistema Integral Estratégico de Mantenimiento.

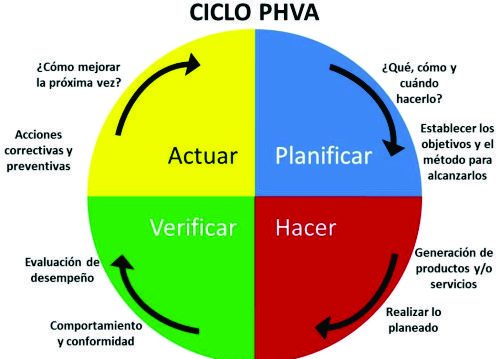

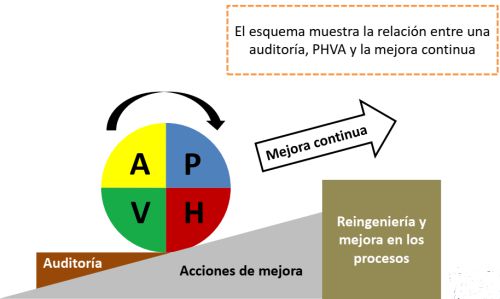

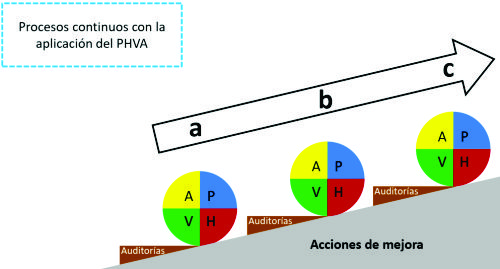

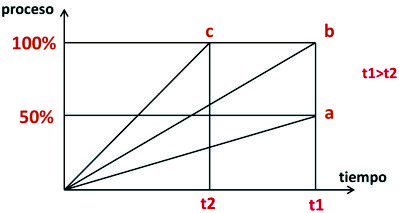

3.5.1.- El Ciclo PHVA.

a).- Mejora Continua.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

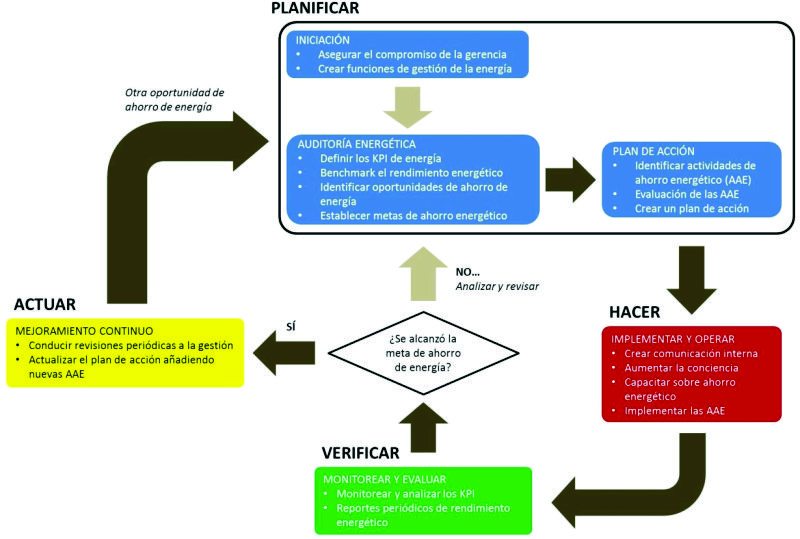

b).- Ciclo de Deming (PHVA).

Video: Ciclo de Deming

Recuperado de: https://www.youtube.com/watch?v=Aai3A4mBXIc

El concepto de PHVA es algo que está presente en todas las áreas de nuestra vida profesional y personal, y se utiliza continuamente, tanto formalmente como de manera informal, consiente o subconscientemente, en todo lo que hacemos. Cada actividad, no importa los simple o compleja que sea, se enmarca en este ciclo interminables.

|

Fig. No 3.1.12: Los procesos a, b y c después de la mejora continua Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva |

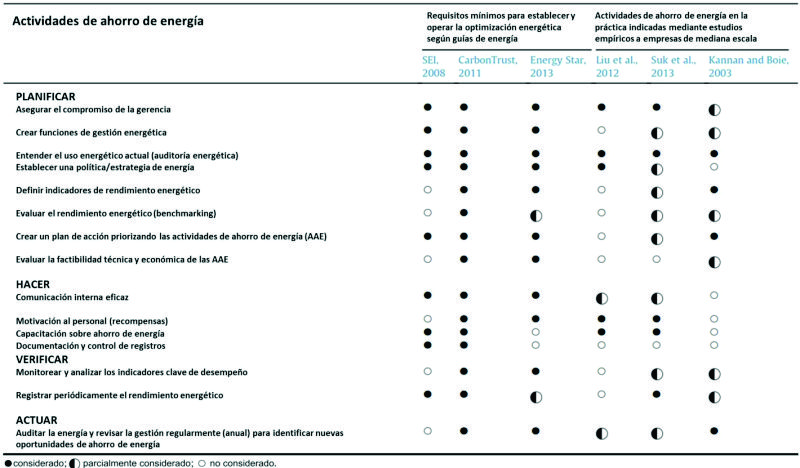

Fig. No 3.1.13: Ciclo PHVA para optimizar la energía Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva |

Fig. No 3.1.14: Actividades para el ahorro de energía

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

Fig. No 3.1.15: Ciclo PHVA para el ahorro de energía

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

Fig. No 3.1.16: Adoptando el Ciclo PHVA para optimizar el ahorro de energía

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

Mucho se ha hablado de la necesidad de evolucionar de la gestión de mantenimiento a la gestión de activos, sin embargo, desde mi percepción más que una evolución, necesitamos entender qué tanto la gestión del mantenimiento, así como la confiabilidad, que son elementos fundamentales dentro de la gestión de activos.

Es precisamente para clarificar esta disyuntiva que nace la UNE EN 16646-2015, con la intención de establecer la relación entre el plan estratégico de la organización y el sistema de gestión de mantenimiento. Por otro lado describe las interrelaciones entre proceso de mantenimiento y todos los demás procesos de la gestión de activos físicos, y establece la importancia del mantenimiento dentro del sistema de gestión de activos físicos durante todo el ciclo de vida.

En este sentido cabe preguntarse:

- ¿Están las organizaciones preparadas para asumir y entender este contexto?

- ¿De qué manera pueden las organizaciones llevar a la práctica estos conceptos?

- ¿Las acciones que se emprenden hasta ahora están alineadas a este enfoque?

Visto desde el enfoque de la Norma EN 16646, el papel de la función de mantenimiento a nivel del sistema activo es muy significativo.

Esto no sólo se aplica a las actividades muy técnicas y orientadas de mantenimiento, sino también a las primeras fases del proceso de gestión de activos a nivel de sistema (por ejemplo, la exploración y la especificación del concepto), la determinación de las soluciones de los activos más eficaces, las tasas de rendimiento óptimas para los KPIs elegidos, análisis de criticidad y el diseño del sistema de activos.

Por esta razón es necesario que entendamos el rol del mantenimiento dentro de la gestión de activos.

Se puede demostrar (Crespo, 2007), que para la gestión eficaz y eficiente del mantenimiento, es posible conseguir los anteriores puntos entendiendo bien los dos siguientes aspectos:

- El proceso de gestión de mantenimiento, que tiene un curso de acción, es decir una serie de pasos a seguir y;

- El marco general de referencia para la gestión, es decir la estructura básica de soporte constituida por una serie de herramientas que conforman un sistema básico, que es necesario para una gestión avanzada del mantenimiento.

3.5.2- Gestión de Riesgos.

En el marco de la ISO 55000, el mantenimiento no es más que una herramienta para "mitigar riesgos" y asegurar el valor del activo.

Bajo la norma ISO 31000 (que se integra con la 55000), el riesgo se define como el "efecto de la incertidumbre sobre los objetivos".

3.5.2.1- Categorías de Riesgo en Gestión de Activos.

Al gestionar una flota (tractores, excavadoras, cargadores), te enfrentas a cuatro dimensiones de riesgo:

- Riesgo Físico y de Seguridad (Operational Hazards)

Es el más evidente en maquinaria pesada.

- Fallo Funcional: Que una excavadora deje de excavar en medio de una obra crítica.

- Seguridad (HSE): El riesgo de lesiones graves. Por ejemplo, una falla en el sistema de frenos de un camión minero o la ruptura de una manguera hidráulica a alta presión. Bajo ISO 55000, un activo que no es seguro no es un activo, es un pasivo.

- Condiciones Ambientales: El riesgo de operar en terrenos inestables que causen vuelcos o daños estructurales por sobrecarga no detectada.

- Riesgo Financiero (Financial Risk)

Aquí es donde la gestión de activos se conecta con el negocio.

- Costo Total de Propiedad (TCO) Inesperado: Si no calculas bien el desgaste, el costo de mantenimiento puede superar el valor que la máquina genera.

- Pérdida de Valor Residual: Una máquina mal mantenida (sin historial de servicios ISO) se vende por mucho menos en el mercado de segunda mano. El riesgo aquí es la depreciación acelerada del capital invertido.

- Activos Varados (Stranded Assets): Este es un riesgo moderno muy serio. Debido a las regulaciones de emisiones (como las normativas Tier 4 o Euro 6 vigentes o futuras hacia 2025), una flota diésel antigua podría quedar legalmente prohibida para operar en ciertas zonas antes de terminar su vida útil técnica, perdiendo todo su valor económico.

- Riesgo Estratégico y de Reputación

- Incumplimiento de Contratos: Si tu flota tiene una disponibilidad baja (digamos, 70% en lugar del 90% prometido), pierdes el contrato minero o de construcción.

- Imagen Corporativa: Un accidente ambiental (ej. derrame masivo de aceite hidráulico en un río) puede destruir la reputación de la empresa, un activo intangible clave.

3.5.2.2- Herramientas para Medir y Gestionar el Riesgo.

Cómo se cuantifica este riesgo. No basta con "intuirlo".

- Matriz de Criticidad (Asset Criticality Matrix)

No todas las máquinas merecen la misma atención. Debes clasificar los activos usando una matriz de riesgo:

- Eje X (Probabilidad de Falla): ¿Qué tan frecuente falla este modelo? (Basado en MTBF).

- Eje Y (Consecuencia): ¿Qué pasa si falla? (Seguridad, Costo, Parada de Producción).

- Resultado: Una excavadora principal en una mina es Crítica (a) (Requiere Predictivo/Monitoreo continuo). Un generador auxiliar de respaldo puede ser Baja Criticidad (c) (Puede ir a Correctivo).

- Análisis de Modos y Efectos de Falla (FMEA / AMFE)

Es la herramienta de ingeniería por excelencia. Para los estudiantes, se puedes poner el ejemplo de un sistema hidráulico:

- Modo de Falla: "Válvula de alivio trabada cerrada".

- Efecto: Sobrepresión, ruptura de manguera, parada de máquina.

- Causa: Aceite contaminado por falta de cambio de filtro.

- Mitigación: Cambiar estrategia de mantenimiento de "Preventivo por horas" a "Predictivo por conteo de partículas".

3.5.2.3- Estrategias de Tratamiento del Riesgo (Las 4 T).

Finalmente, en tu plan debes explicar qué hacer con el riesgo identificado. ISO 31000 propone cuatro estrategias básicas:

- Tratar (Mitigar): Lo más común. Aplicamos mantenimiento (Preventivo/Predictivo) para reducir la probabilidad de falla. Ejemplo: Análisis de aceite para evitar fundir un motor.

- Tolerar (Aceptar): Asumimos el riesgo porque es bajo o costoso de eliminar. Ejemplo: Dejar que se funda una bombilla de luz de la cabina (Mantenimiento Correctivo).

- Transferir (Compartir): Pasamos el riesgo a un tercero. Ejemplo: Contratar un seguro para accidentes mayores o un contrato "MAR" (Maintenance and Repair) con el fabricante (Caterpillar/Komatsu) donde ellos garantizan la disponibilidad.

- Terminar (Eliminar): Dejar de usar el activo o cambiar el proceso. Ejemplo: Reemplazar camiones viejos y peligrosos por una banda transportadora eléctrica, eliminando el riesgo de fatiga del conductor y emisiones.

3.5.3- Fundamento conceptuales de Mantenimiento.

Fig. No 3.1.17: Fundamento conceptuales de Mantenimiento

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

3.6- Modelo de Gestión del Mantenimiento.

¿Gestión de Mantenimiento?

Fig. No 3.1.17: Proceso de Gestión

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

3.6.1- Caracterización de la estructura de soporte al Modelo de Gestión del Mantenimiento (MGM).

Los autores Parra y Crespo proponen en la siguiente figura un modelo de Gestión de Mantenimiento.

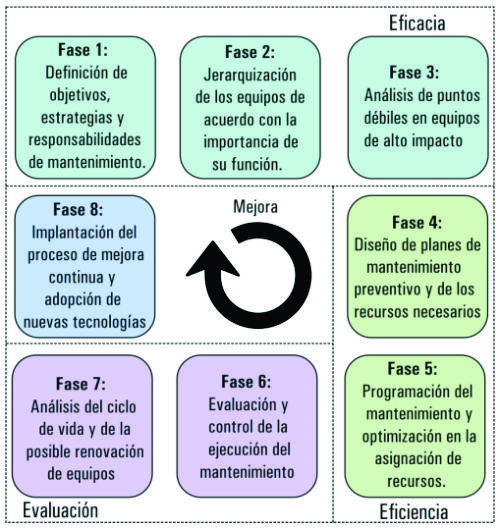

Modelo dinámico, secuencial que muestra el curso de acciones a llevar a cabo en el proceso de gestión, para asegurar la eficiencia, eficacia y mejora continua del mismo.

Fig. No 3.1.5: Modelo del proceso de Gestión del Mantenimiento (MGM) (Crespo, 2007)

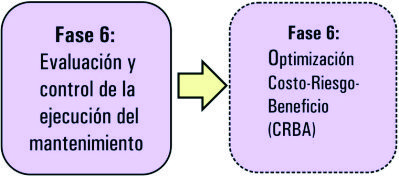

El modelo de gestión del mantenimiento (MGM) propuesto está compuesto por ocho bloques (Figura 3.1.5), que distinguen y caracterizan acciones concretas a seguir en los diferentes pasos del proceso de gestión de mantenimiento. Es un modelo dinámico, secuencial y en bucle cerrado que intenta caracterizar de forma precisa el curso de acciones a llevar a cabo en este proceso de gestión para asegurar la eficiencia, eficacia y mejora continua del mismo.

Tal y como se indica en la figura de referencia del MGM, los primeros tres bloques condicionan la eficacia de la gestión, los siguientes bloques aseguran la eficiencia de las misma y su mejora continua de la siguiente forma: Los bloques 4 y 5 incluyen acciones para la planificación y programación del mantenimiento, incluyendo por supuesto la planificación de la capacidad del departamento de mantenimiento. Los bloques 6 y 7 están dedicados a la evaluación y control del mantenimiento y del coste de los activos a lo largo de su ciclo de vida. Finalmente el bloque 8 se centra en acciones para asegurar la mejora continua de la gestión.

Segun Parra y Crespo en su obra titulada: Ingeniería de Mantenimiento y Fiabilidad Aplicada a la Gestión de Activos

El proceso de gestión de mantenimiento podemos dividirlo en dos partes principales:

- La definición de la estrategia de mantenimiento;

- La implementación de la estrategia de mantenimiento.

La primera de estas partes, el proceso de definición de la estrategia de mantenimiento, requiere la definición de los objetivos de mantenimiento como “input” del mismo. Obviamente, los objetivos de mantenimiento dimanan directamente del plan de negocio de la organización en cuestión. Diseñar estrategias de mantenimiento que estén alineadas con los planes de negocio es un aspecto clave y condiciona la consecución de los objetivos del mantenimiento y en última estancia los reseñados en el plan de negocio de la organización.

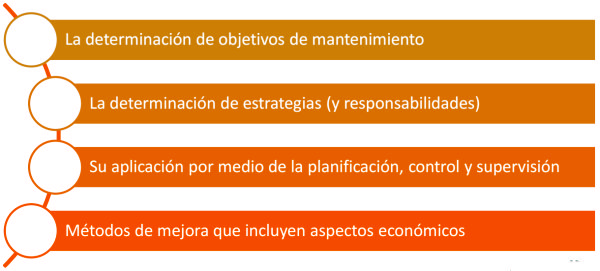

La segunda parte del proceso, la implementación de la estrategia tiene un distinto nivel de importancia y tienen que ver con nuestra habilidad para asegurar niveles adecuados de formación del personal, de preparación de los trabajos, con la selección de las herramientas adecuadas para realizar las diferentes tareas o, por ejemplo, con el diseño y consecución de la ejecución a tiempo de los diferentes programas de mantenimiento. Esto se obtiene si se tinene una planificación de eficacia y eficiencia de la Gestión de Mantenimiento.

Como fue anteriormente mencionado, la estructura de soporte comprende un conjunto de técnicas que son necesarias para. Esta estructura contiene una serie de pilares que pueden clasificarse como sigue (Crespo y Gupta, 2006):

- El pilar de tecnologías de la información (IT Pillar). Aquí incluimos el GMAO (herramientas de soporte informático a la gestión del mantenimiento, por ejemplo SAP PM, MAXIMO, MMMT etc.) y las tecnologías de conocimiento de la condición, que serán fundamentales para la mejora de la eficacia y eficiencia en la gestión de mantenimiento, alineando de manera continua las decisiones tácticas y operacionales con los objetivo del negocio.

- El pilar de técnicas de ingeniería de mantenimiento. Aquí incluimos técnicas como el RCA, RCM, TPM, modelos estocásticos para modelar el proceso de fallos, técnicas cuantitativas de optimización, y otras técnicas de investigación de operaciones orientadas a la optimización de los recursos que utilizamos en mantenimiento.

- El pilar de técnicas para la mejora organizacional. Es un pilar tan importante como los pilares anteriores y tiene que ver con técnicas, a los tres niveles de actividad, para promover una mejor competencia en la gestión de las relaciones inter y extra organizacionales.

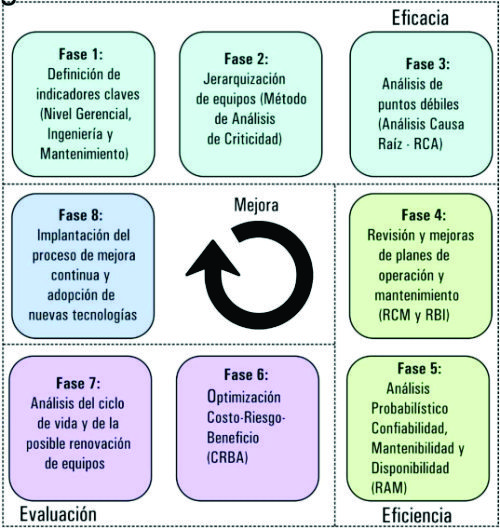

En la Figura 3.2.6, presentamos un modelo práctico que incluye la utilización de algunas herramientas comerciales relacionadas con las áreas de Ingeniería de Mantenimiento y Fiabilidad, herramientas que encajan dentro de cada uno de los 8 bloques (8 fases) del MGM.

Fig. No 3.1.5: Ejemplo de técnicas de optimización para la toma de decisiones y sistemas de soporte para el MGM(Crespo, 2007)

A continuación, introduciremos brevemente cada técnica y discutiremos como puedeser de mayor ayuda a los procesos de tomas de decisiones que tienen lugar en cada etapa del proceso. De esta forma caracterizamos además la estructura de soporte de del modelo de gestión del mantenimiento (MGM):

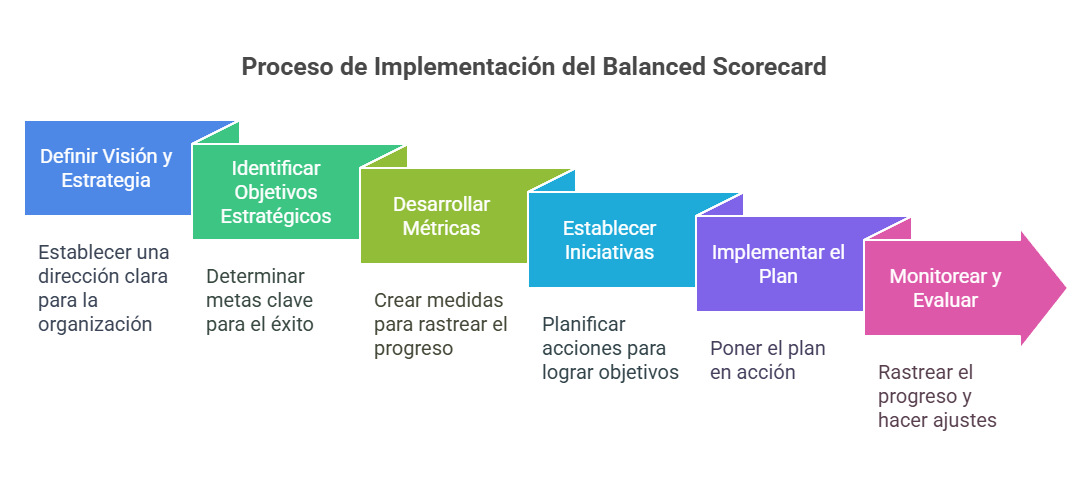

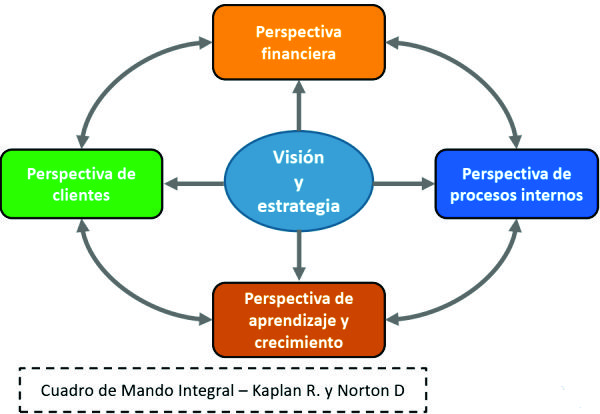

- Fase 1. Técnicas para definir la estrategia de gestión de mantenimiento. Para poder asegurar que los objetivos operacionales de mantenimiento y la estrategia no son inconsistentes con los objetivos generales del negocio (Gelders et al., 1994), podemos introducir e implementar en el área de mantenimiento técnicas como el Cuadro de Mandos Integral (The Balanced Scorecard –BSC- (Kaplan y Norton, 1992)). El BSC es específico para la organización para la cual es desarrollado y permite la creación de una serie de indicadores claves de rendimiento (KPIs) para medir el desempeño de la gestión de mantenimiento, que están alineados con los objetivos estratégicos de la organización. Al contrario que otras medidas convencionales que están orientadas al control, BSC coloca en el centro de su análisis la estrategia global y la visión del negocio para de esta forma enfatizar en la consecución de una serie de metas en el rendimiento de la organización. Estas metas se diseñan para alinear a la gente con una visión general para la organización. Las metas para los indicadores seleccionados se establecen siguiendo un proceso participativo que requiere de la involucración de agentes interiores y exteriores a la organización de mantenimiento, la participación de la dirección de la empresa, y de personal considerado clave en las unidades operativas de la función mantenimiento, junto con usuarios claves del servicio (Fase 1). De esta forma, las medidas de rendimiento de la función mantenimiento se ligan con el éxito de la organización al completo. (Tsang et al., 1999).

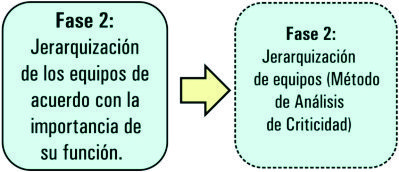

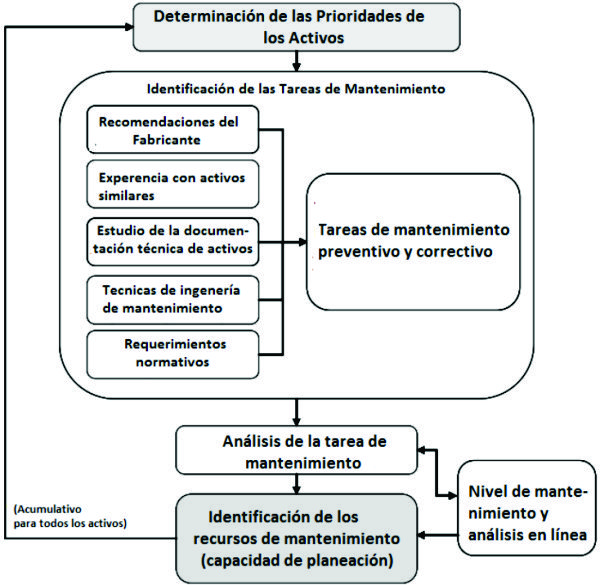

- Fase 2. Técnicas para jerarquizar los activos de producción. Cuando los objetivos y estrategias de mantenimiento están definidos, existen un número importante de técnicas cualitativas y cuantitativas que nos ofrecen una base sistemática sobre la cual basar nuestras decisiones a la hora de clasificar los activos productivos en base a la importancia de su función para la consecución de los objetivos del negocio (Fase 2). Muchas de las técnicas cuantitativas utilizan algún tipo de variación de un concepto clave en esta fase que es la evaluación probabilística del riesgo y la obtención del número/índice probabilística de riesgo del activo (PRA/PRN) (Moubray, 1997). Los activos con índice mayor serán los primeros en ser analizados. En muchas ocasiones no existen datos históricos en base a los cuales obtener estos índices, pero la organización de mantenimiento puede necesitar algún tipo de evaluación sobre la cual basar la toma inicial de decisiones. En estos casos es posible utilizar técnicas de naturaleza más cualitativa para ir así garantizando niveles adecuados iniciales de efectividad en las operaciones de mantenimiento. Una vez que las prioridades de activos están establecidas, es necesario definir una estrategia clara de mantenimiento a aplicar a cada categoría de activo. Por supuesto, esta estrategia será ajustada con el paso del tiempo a partir de ese momento.

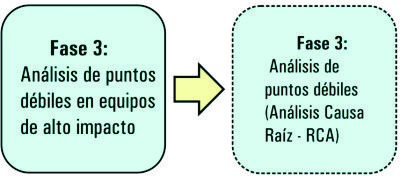

- Fase 3. Herramientas para eliminar los puntos débiles en equipos/sistemas de alto impacto. En activos críticos, antes de pasar a desarrollar las acciones a incluir en nuestro planes de mantenimiento, es muy conveniente analizar posibles fallos repetitivos, crónicos, cuya frecuencia de aparición pueda incluso ser excesiva (Fase 3). Si somos capaces de encontrar, y eliminar si es posible, las causas de estos fallos podremos ofrecer un alto retorno inicial a la inversión en nuestro programa de gestión de mantenimiento. Entonces, nos será mucho más fácil acometer las fases sucesivas de análisis y diseño de planes de mantenimiento, que requieren de una importante inversión de tiempo y recursos. Existen diferentes métodos para realizar este análisis de puntos débiles en activos críticos, una de los más conocidos es el del análisis de causa raíz de fallos (Root Cause Failure, Análisis – RCFA). Este método consiste en una serie de acciones que son tomadas para encontrar la razón por la cual existe un determinado modo de fallo y la forma de corregirla. Las causas por las cuales los fallos aparecen pueden clasificarse en físicas, humanas o latentes. La causa física es la razón por la que el activo falla, la explicación técnica del motivo por el cual el activo tuvo el problema o falló. La causa humana incluye los errores humanos (acción u omisión) que acaban dando lugar a causas físicas de fallo. Finalmente, las causas latentes incluyen a todas aquellas deficiencias organizacionales y de gestión que hacen posible que aparezcan errores humanos y que no se corrijan con el paso del tiempo (fallos en sistemas y procedimientos). Las causas latentes de fallo serán por lo general, nuestra mayor preocupación en esta etapa del proceso de gestión del mantenimiento.

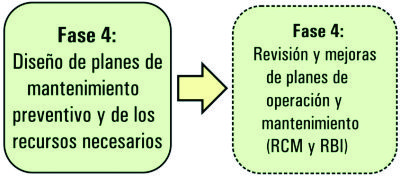

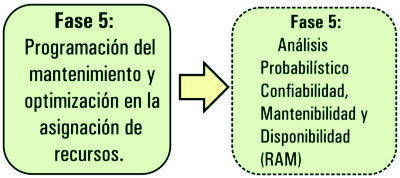

- Fase 4. Soporte para la correcta definición de un plan adecuado de mantenimiento preventivo. El diseño del plan de mantenimiento preventivo para un determinado sistema (Fase 4) requiere la identificación de sus funciones y de la forma en que estas funciones dejan de cumplirse, además del establecimiento de una serie de tareas efectivas y eficientes de mantenimiento, basadas en consideraciones que tienen que ver con la seguridad y la economía de nuestro sistema. Un método formal para la consecución de este objetivo es el Mantenimiento Centrado en la Fiabilidad (Reliability Centered Maintenance - RCM).

- Fase 5. Técnicas de optimización para la mejora de los programas de mantenimiento. La optimización de los planes y programas de mantenimiento (Fase 5) puede ser realizada para mejorar la eficacia y eficiencia de las políticas de mantenimiento que resultan de un diseño inicial del plan y del programa de tareas. Los modelos a aplicar dependen, por lo general, del horizonte de tiempo elegido para el análisis. De esta forma, los modelos con largo horizonte temporal se preocupan de aspectos relacionados con la capacidad de mantenimiento, el diseño del almacén de repuestos, o por ejemplo, los tiempos o intervalos más idóneos para realizar las tareas de mantenimiento. Los modelos de optimización a medio plazo pueden ocuparse, por ejemplo, de optimizar la secuencia de actividades a realizar en una parada importante de una planta, mientras que los modelos de mantenimiento cuyo horizonte temporal es de un más corto plazo se centran en la mejora de la asignación de recursos y en su control (Duffuaa, 2000). Los enfoques de modelado, analíticos y empíricos, son muy diversos. La complejidad del problema es a menudo muy alta y fuerza a la consideración de ciertas suposiciones para simplificar la resolución analítica de los modelos, o a veces reducir las necesidades computacionales.

- Fase 6. Control y supervisión de las operaciones de mantenimiento. La ejecución de las actividades de mantenimiento — una vez diseñadas, planificadas y programadas tal y como se ha descrito en apartados anteriores — tiene que ser evaluada y las desviaciones controladas para perseguir continuamente los objetivos de negocio y los valores estipulados para KPIs de mantenimiento seleccionados por la organización (Fase 6). Muchos KPIs, son construidos o se componen a partir de otra serie de indicadores técnicos y económicos de nivel más bajo. Por lo tanto, es muy importante asegurarse que la organización captura datos convenientes y que esto los datos son correctamente agregado/desagregados según el nivel requerido de análisis de operaciones de mantenimiento.

- Fase 7. Instrumentos para análisis de costes de ciclo de vida del activo y para su control. Un análisis de costes de ciclo de vida (Fase 7) calcula el coste de un activo durante su vida útil. El análisis de un activo típico podría incluir costes de planificación, investigación y desarrollo, producción, operación, mantenimiento y retirada del equipo. Los costes de adquisición del equipo (que incluyen investigación, diseño, prueba, producción y construcción) son por lo general obvios, pero el análisis de costes de ciclo de vida depende crucialmente de valores derivados de la fiabilidad. Por ejemplo del análisis de la tasa de fallos, del coste de las piezas de recambio, de los tiempos de reparación, de los costes de los componentes, etc. Un análisis de costes de ciclo de vida es importante para tomar decisiones sobre la adquisición de nuevos equipos (reemplazo o la nueva adquisición) (Campbell y Jardine, 2001), donde proporciona tres ventajas importantes:

- Todos los costes asociados con un activo se hacen visibles.

- Permite a un análisis entre funciones del negocio. Por ejemplo, comprobar cómo bajos costes de R&D puede conducir a altos costes de mantenimiento en el futuro;

- Permiten a la gerencia desarrollar predicciones exactas.

- Fase 8. Técnicas para la mejora continua del mantenimiento. La mejora continua de la gestión de mantenimiento (Fase 8) será posible utilizando técnicas y tecnologías emergentes en áreas que se consideren de alto impacto como resultados de los estudios realizados en fases anteriores de nuestro proceso de gestión. Por lo que respecta a la aplicación de nuevas tecnologías de mantenimiento, el concepto “emaintenance” emerge como componente del concepto “e-manufacturing” (Lee, 2003), el cual promueve el beneficio de las nuevas tecnologías de la información y comunicación para crear entornos corporativos y distribuidos multi-usuario. “EMaintenance” puede ser definido (Tsang et al., 1999) como un soporte de mantenimiento que incluye recursos, servicios y gestión necesarios para permitir la ejecución de un proceso proactivo de toma de decisiones en mantenimiento. Este soporte no sólo incluye tecnologías de Internet (i.e. ICT, Web-based, tether-free, wireless, infotronic technologies) sino también, actividades “e-maintenance” (operaciones y procesos) como los de “e-monitoring”, “e-diagnosis”, “e-prognosis”…etc. Además de nuevas tecnologías para el mantenimiento, la participación de la gente de mantenimiento dentro del proceso de mejora será un factor crítico para el éxito. Desde luego, requerirán los niveles más altos de conocimiento, experiencia y educación (entrenamiento), pero al mismo tiempo, las técnicas simples que permitan la involucración de operadores en la realización de tareas de mantenimiento serán sumamente importantes para alcanzar los niveles más altos de calidad de mantenimiento y la eficacia total del equipo

3.7.- Planificación y Control de Gestión de mantenimiento.

La Planificación y Control de Gestión de Mantenimiento son dos funciones esenciales, aunque distintas, que trabajan de la mano para asegurar que la maquinaria pesada de una empresa en Áncash opere de manera óptima, contribuyendo directamente a la productividad y rentabilidad de los proyectos. Si la planificación establece el rumbo, el control se asegura de que sigamos ese camino y ajustemos la dirección cuando sea necesario.

3.7.1.- Planificación de Gestión de Mantenimiento: El "Qué" y el "Cómo" Hacerlo

La planificación es el proceso estratégico de definir los objetivos, las estrategias, los recursos y los pasos necesarios para llevar a cabo las actividades de mantenimiento de manera efectiva. Es la fase donde se piensa a futuro, se anticipan necesidades y se diseñan las acciones.

3.7.1.1.- Profundizando en la Planificación:

- Definición de Estrategias de Mantenimiento:

- Selección por Criticidad: No toda la maquinaria es igual. Una excavadora utilizada en un tajo minero en Huaraz es más crítica que una retroexcavadora de apoyo en una obra civil. La planificación define qué equipos requieren Mantenimiento Predictivo (MPd) intensivo (ej., análisis de vibraciones, termografía, telemetría constante), cuáles se gestionarán con Mantenimiento Preventivo (MP) basado en horas/calendario, y dónde es aceptable un Mantenimiento Correctivo (para componentes no críticos o de bajo costo).

- Ciclo de Vida del Activo: La estrategia de mantenimiento para una máquina nueva es diferente a la de una máquina al final de su vida útil. La planificación debe contemplar estas etapas.

- Elaboración de Planes y Programas de Mantenimiento:

- Planes Maestros: Programas anuales y mensuales de los principales mantenimientos preventivos (servicios mayores), overhauls, e inversiones en equipos o tecnología.

- Programas Detallados: Definición precisa de las tareas, la frecuencia, los estándares de trabajo (SOPs), las listas de verificación (checklists) y los recursos necesarios para cada intervención. Por ejemplo, un "Programa de Engrase Semanal para Cargador Frontal" o un "Plan de Servicio de 500 Horas para Motoniveladora".

- Basado en Datos: Esta programación se nutre del historial de fallas, recomendaciones del fabricante y, crucialmente, de los datos en tiempo real de la telemetría que nos permiten programar intervenciones justo a tiempo o incluso antes de que una falla se manifieste.

- Estimación y Asignación de Recursos:

- Recursos Humanos: Cuántos técnicos (mecánicos, electricistas, soldadores), supervisores y planificadores se necesitan. Considerar la especialización y la disponibilidad (turnos, vacaciones).

- Repuestos y Materiales: Proyectar la demanda de consumibles (filtros, lubricantes), repuestos de desgaste (neumáticos, cuchillas) y componentes mayores. Esto implica establecer niveles de stock mínimo/máximo y puntos de reorden en nuestro almacén principal en Chimbote y en los almacenes de campo.

- Herramientas y Equipos: Identificar la necesidad de herramientas especiales, equipos de diagnóstico (ej., analizadores hidráulicos, software de diagnóstico de motores

- Servicios Externos: Contratistas para trabajos muy especializados (ej., reparación de inyectores diésel), para cubrir picos de demanda o para ubicaciones remotas en la sierra de Áncash.

- Desarrollo del Presupuesto de Mantenimiento:

- Una vez que se han planificado las actividades y estimado los recursos, se traduce todo esto en un plan financiero. Se proyectan los costos de mano de obra (propia y externa), repuestos, consumibles, herramientas, capacitación y tecnología.

- El presupuesto no es solo un límite de gasto, sino una herramienta para justificar las inversiones que mantendrán la flota operativa y rentable.

3.7.2.- Control de Gestión de Mantenimiento: El "Cómo Vamos" y "Qué Ajustes Hacer"

El control es el proceso de monitorear el desempeño del mantenimiento, comparar los resultados con los objetivos planificados y tomar acciones correctivas para asegurar que las metas se cumplan. Es la fase de seguimiento, medición y corrección.

3.7.2.1.- Profundizando en el Control:

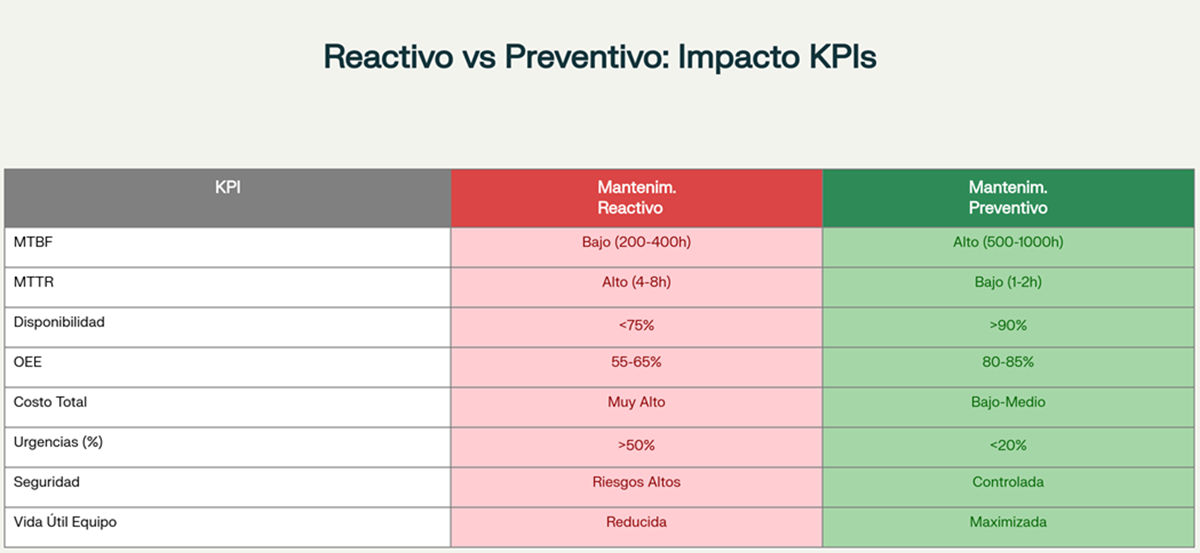

- Monitoreo Continuo de KPIs (Indicadores Clave de Desempeño):

- Disponibilidad Mecánica: ¿Estamos logrando que las máquinas estén listas para trabajar? Si la disponibilidad de nuestra flota de excavadoras en Caraz cae por debajo del 92%, el control debe alertar y buscar las causas.

- Confiabilidad (MTBF): ¿La maquinaria está fallando menos? Un MTBF decreciente es una señal de alerta que indica problemas en la planificación o ejecución.

- Mantenibilidad (MTTR): ¿Estamos reparando rápido? Si el MTTR de los cargadores frontales en Antamina es demasiado alto, necesitamos revisar nuestros procesos de diagnóstico o la disponibilidad de repuestos.

- Costos de Mantenimiento: ¿Estamos dentro del presupuesto? El control compara los gastos reales con los presupuestados, identificando desviaciones por categoría (mano de obra, repuestos, etc.).

- Porcentaje de Mantenimiento Preventivo/Predictivo: ¿Estamos siendo proactivos o reactivos? Un bajo porcentaje de MP/MPd frente al correctivo indica una estrategia ineficiente.

- Cumplimiento del Programa: ¿Estamos realizando las tareas planificadas a tiempo? Un bajo cumplimiento puede indicar problemas de recursos o de coordinación con operaciones

Leer: Un Tratado Exhaustivo sobre KPIs en Mantenimiento de Maquinaria para Movimiento de Tierras

- Generación de Reportes y Análisis de Varianzas:

- El CMMS es fundamental aquí. Permite generar reportes detallados sobre el desempeño de cada equipo, el consumo de repuestos, los tiempos de inactividad, los costos por centro de costo, etc.

- El análisis de varianzas implica comparar los resultados reales con las metas planificadas y entender las razones de las diferencias. ¿Por qué se disparó el gasto en repuestos para los camiones volquetes este mes? ¿Fue por un accidente, una falla inesperada, un aumento en los precios o una mayor actividad?

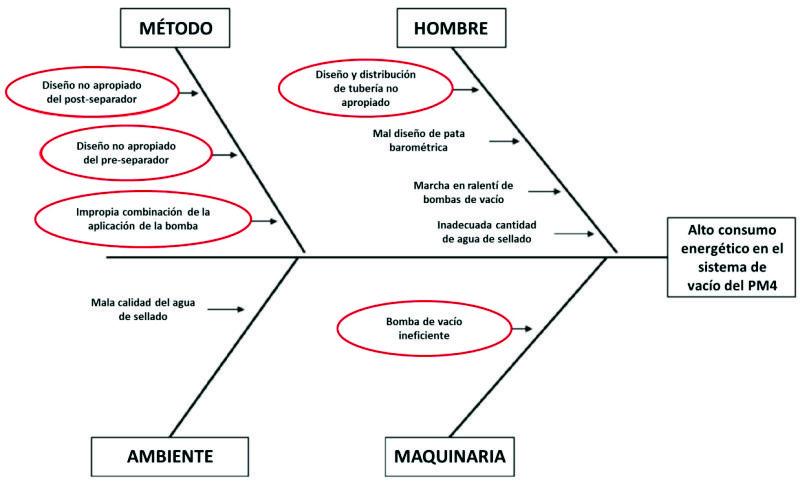

- Análisis de Causa Raíz (RCA - Root Cause Analysis):

- Cuando una falla crítica o recurrente ocurre, el control activa el RCA. No solo se trata de reparar, sino de entender por qué falló para evitar que se repita.

- Herramientas como los "5 porqués", el Diagrama de Ishikawa (Espina de Pescado) o el Árbol de Fallas ayudan a identificar la causa fundamental del problema (ej., no solo que una manguera hidráulica se rompió, sino por qué se rompió: ¿material defectuoso, instalación incorrecta, presión excesiva por operador, vibración no amortiguada?).

- Auditorías de Mantenimiento:

- Evaluaciones periódicas (internas o externas) para revisar la efectividad de los procesos, procedimientos, cumplimiento de seguridad y uso de recursos.

- Las auditorías buscan identificar debilidades en el sistema y oportunidades de mejora que el monitoreo diario quizás no revele.

- Toma de Decisiones y Acciones Correctivas/Preventivas:

- Basado en el monitoreo y el análisis, el control permite tomar decisiones informadas. Si los análisis de aceite muestran un desgaste acelerado en un motor, se puede programar una intervención preventiva antes de una falla catastrófica.

- Implementación de acciones para corregir desviaciones (ej., reasignar personal, ajustar el stock de repuestos, modificar un programa de mantenimiento).

- El control es el motor de la mejora continua. Los hallazgos del control retroalimentan a la planificación, cerrando el ciclo de gestión (Planificar-Hacer-Verificar-Actuar o PHVA).

La Sinergia entre Planificación y Control:

En resumen, la Planificación y el Control de Gestión de Mantenimiento son dos caras de la misma moneda. La planificación establece los objetivos y la hoja de ruta, mientras que el control mide el progreso, identifica las desviaciones y proporciona la información necesaria para ajustar esa hoja de ruta. Juntos, aseguran que nuestra flota de maquinaria de movimiento de tierras en Áncash sea mantenida de la manera más eficiente, segura y rentable posible, garantizando el éxito de los proyectos y maximizando el valor de los activos.

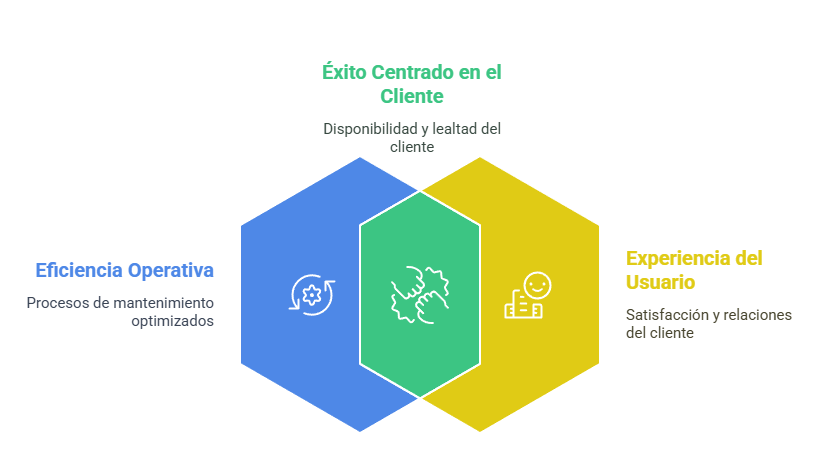

3.7.3.- Balanced Scorecard (BSC) o Mapa Estratégico en Mantenimiento.

El BSC es una herramienta de gestión estratégica que va más allá de las métricas puramente financieras, ofreciendo una visión más completa y equilibrada del rendimiento de una organización. Aplicado al mantenimiento, nos permite ver cómo nuestras actividades contribuyen a los objetivos generales de la empresa.

a). ¿Qué es el Balanced Scorecard?

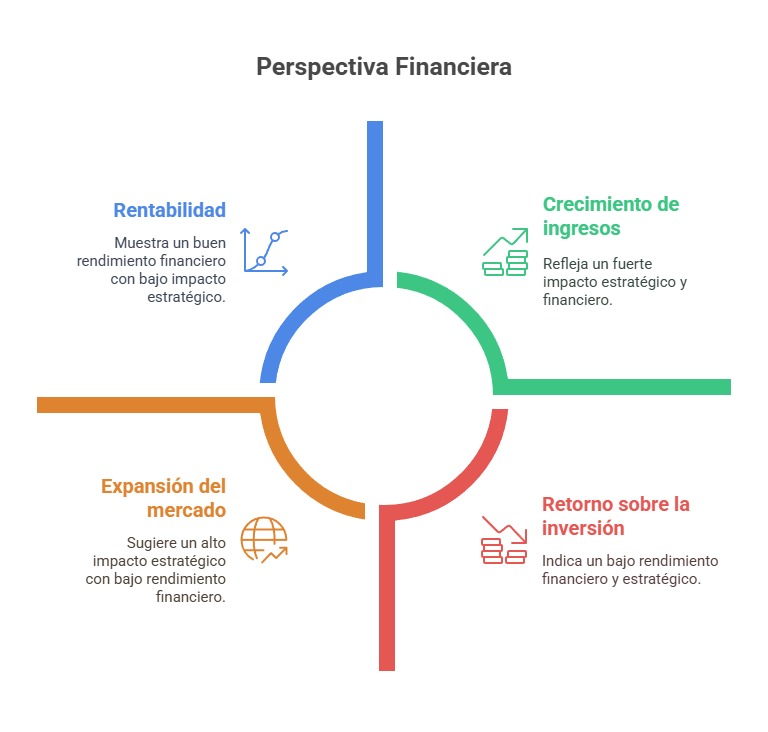

Desarrollado por Robert Kaplan y David Norton, el Balanced Scorecard es un marco que traduce la visión y estrategia de una organización en un conjunto de indicadores de rendimiento equilibrados. Tradicionalmente, las empresas se centraban solo en métricas financieras. El BSC propone mirar el rendimiento desde cuatro perspectivas clave, que están interconectadas y se refuerzan mutuamente:

- Perspectiva Financiera: ¿Cómo nos ven los accionistas?. Evalúa el rendimiento financiero de la organización y cómo las acciones estratégicas impactan en los resultados económicos. Algunos indicadores pueden incluir el crecimiento de ingresos, la rentabilidad y el retorno sobre la inversión.

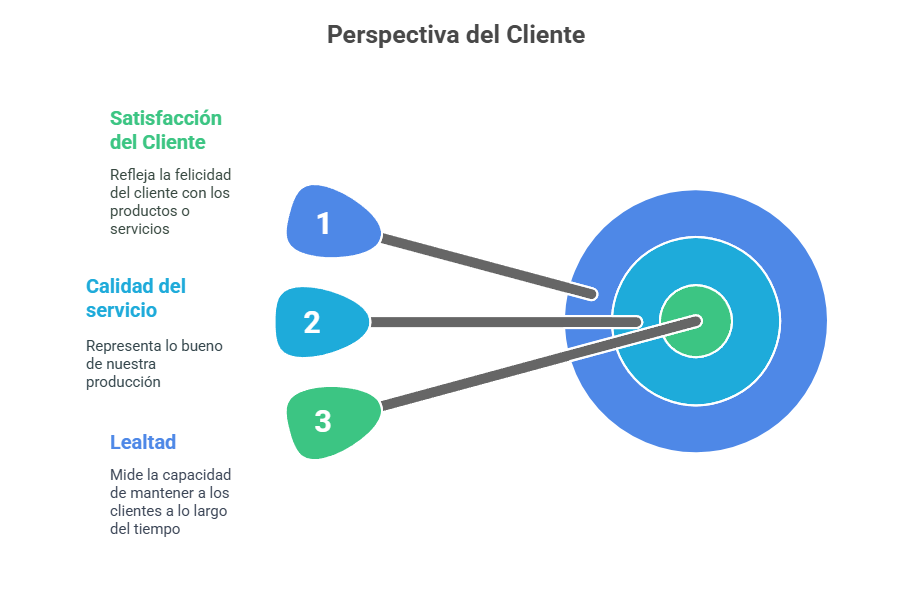

- Perspectiva del Cliente: ¿Cómo nos ven los clientes? (Satisfacción, calidad del servicio, lealtad).

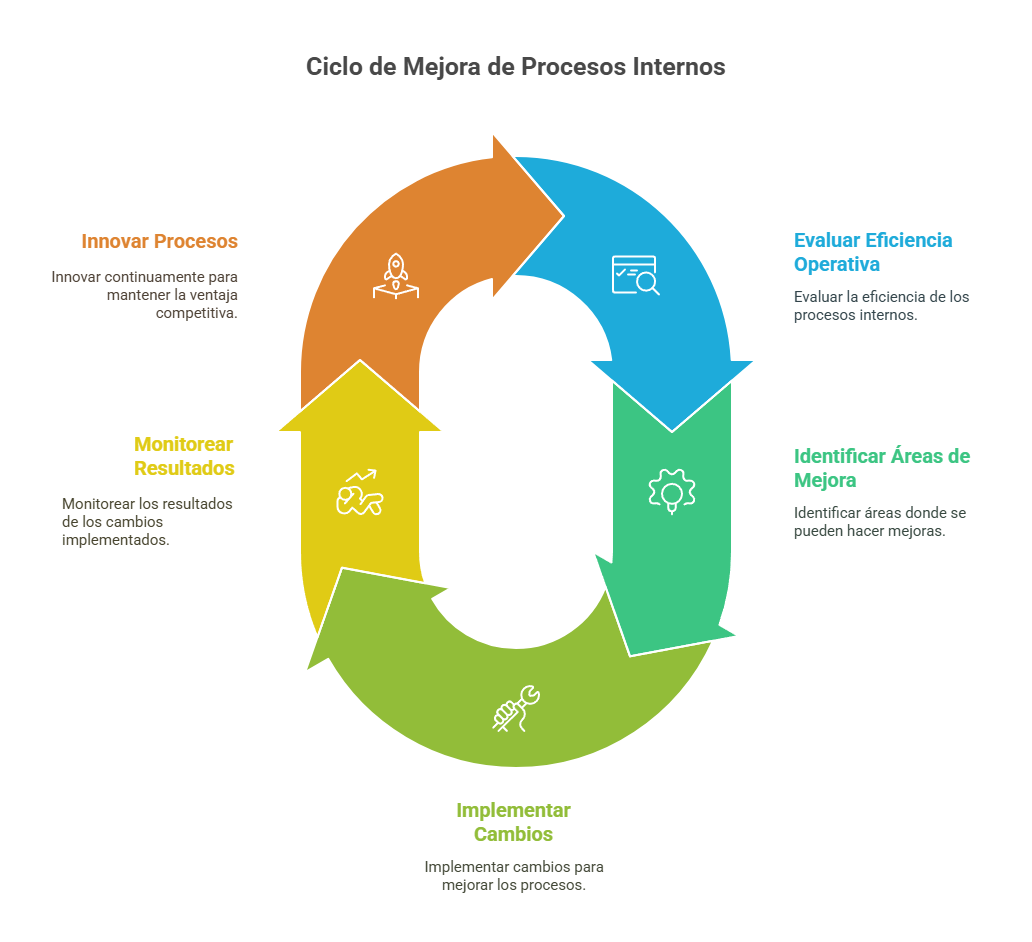

- Perspectiva de Procesos Internos: ¿En qué debemos ser excelentes? (Eficiencia operativa, calidad de procesos, innovación).

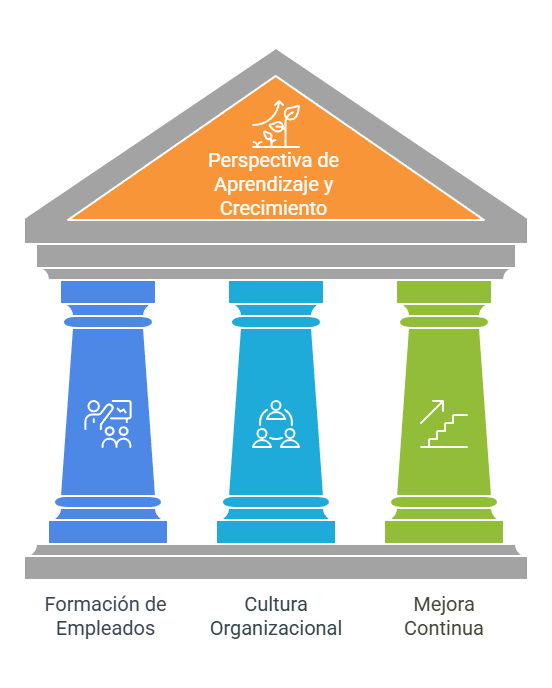

- Perspectiva de Aprendizaje y Crecimiento: ¿Cómo podemos mejorar y crear valor a largo plazo? (Capacitación, cultura, tecnología, innovación).

El BSC ayuda a las organizaciones a monitorear tanto los resultados financieros como los no financieros, asegurando que se gestionen los impulsores de rendimiento futuros y no solo los resultados históricos.

b). Aplicación del Balanced Scorecard en la Gestión de Mantenimiento

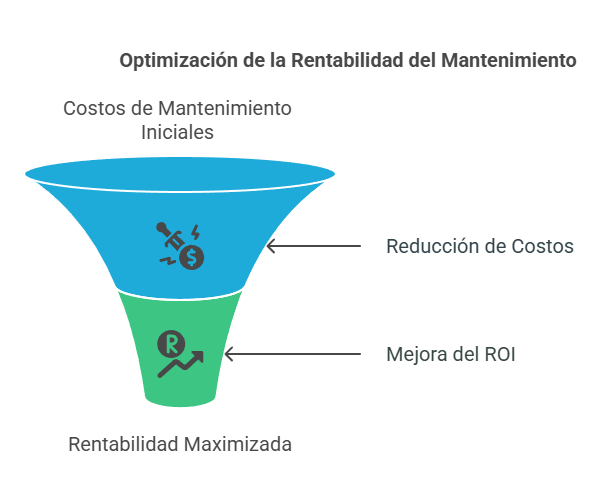

i). Perspectiva Financiera

- Objetivos Clave:

- Optimizar los costos de mantenimiento.

- Maximizar el retorno de la inversión (ROI) de los activos.

- Minimizar los costos de inactividad de la maquinaria.

- Mejorar la rentabilidad de los proyectos por reducción de fallas.

- Métricas (KPIs) Relevantes:

- Costo Total de Mantenimiento (CTM) por hora de operación o por unidad producida: Esto incluye mano de obra, repuestos, consumibles, servicios externos. Es un indicador clave para ver la eficiencia del gasto.

- Costo de Mantenimiento Preventivo vs. Correctivo: Un alto porcentaje de correctivo suele indicar ineficiencia y mayores costos ocultos.

- Costo de Repuestos sobre CTM: Ayuda a identificar la eficiencia en la gestión de inventario y compras.

- Costos de Inactividad por Fallas: Estimación del lucro cesante o los costos adicionales por alquiler de equipos de reemplazo debido a paradas no programadas.

- ROI de la Inversión en Mantenimiento: Cálculo del beneficio económico (ej. mayor disponibilidad, menor consumo de combustible) obtenido por las inversiones en mantenimiento (ej. software de gestión, herramientas de diagnóstico).

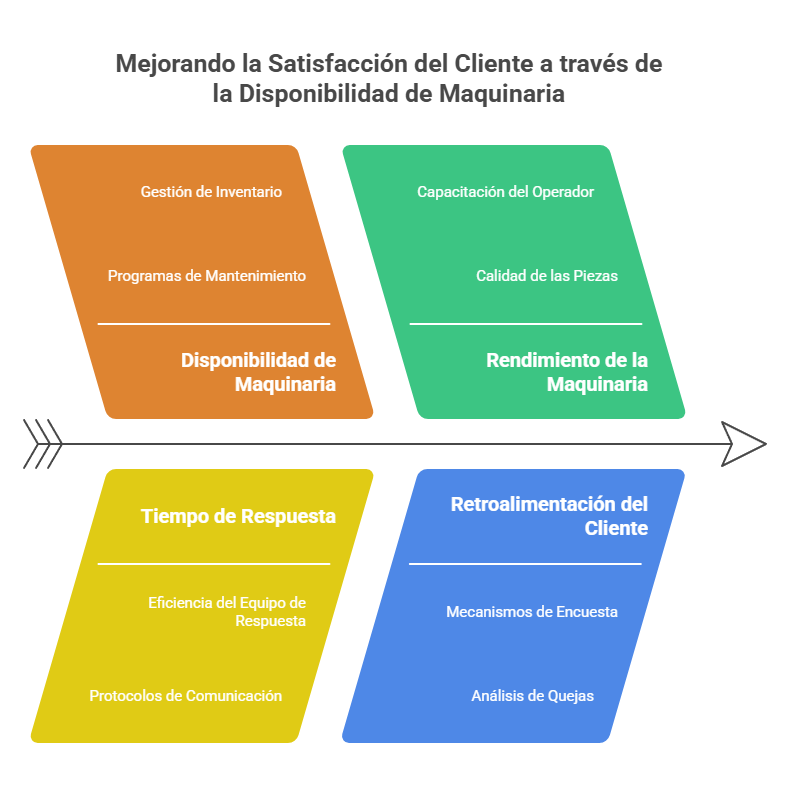

ii). Perspectiva del Cliente

En mantenimiento, los "clientes" pueden ser tanto los operadores de la maquinaria, los gerentes de proyecto que necesitan la máquina funcionando, o incluso los clientes finales que esperan la finalización de una obra. Esta perspectiva busca asegurar que el mantenimiento satisfaga sus necesidades y expectativas.

- Objetivos Clave:

- Maximizar la disponibilidad y confiabilidad de la maquinaria.

- Reducir los tiempos de respuesta y reparación de fallas.

- Asegurar la calidad del trabajo de mantenimiento.

- Contribuir a la entrega a tiempo de los proyectos.

- Métricas (KPIs) Relevantes:

- Disponibilidad de la Flota: Porcentaje de tiempo que las máquinas están listas para operar. Este es un indicador crítico para los gerentes de proyecto.

- Tiempo Medio Entre Fallas (MTBF): Medida de la confiabilidad de los equipos. Un MTBF alto indica menos interrupciones para el "cliente" (operador/proyecto).

- Tiempo Medio Para Reparar (MTTR): Cuánto tiempo se tarda en volver a poner una máquina en funcionamiento después de una falla. Un MTTR bajo significa menos impacto en la planificación.

- Índice de Cumplimiento de la Programación de Mantenimiento: ¿En qué medida se realizan las tareas preventivas y predictivas a tiempo?

- Número de Quejas de Usuarios/Operadores sobre el estado de la maquinaria: Retroalimentación directa de los "clientes".

iii). Perspectiva de Procesos Internos

Esta perspectiva se centra en la eficiencia, calidad y efectividad de los procesos internos de mantenimiento. Aquí es donde se optimizan las operaciones diarias para lograr los objetivos financieros y de cliente.

- Objetivos Clave:

- Mejorar la eficiencia de los procesos de mantenimiento (planificación, ejecución, control).

- Estandarizar procedimientos y garantizar su cumplimiento.

- Optimizar la gestión de inventario de repuestos.

- Reducir los errores y la necesidad de retrabajo.

- Métricas (KPIs) Relevantes:

- Productividad de la Mano de Obra en Mantenimiento: Horas trabajadas vs. tareas completadas o valor generado.

- Precisión de la Planificación del Mantenimiento: ¿Cuánto se desvía la realidad de lo planificado?

- Índice de Rotación de Inventario de Repuestos: Qué tan eficientemente se usan los repuestos.

- Tiempo de Procesamiento de Órdenes de Trabajo: Desde la solicitud hasta el cierre.

- Porcentaje de Mantenimiento Predictivo/Preventivo sobre el Total: Indica una gestión más proactiva.

- Número de Fallas Repetitivas (Causas Raíz no abordadas): Muestra la efectividad del análisis de fallas.

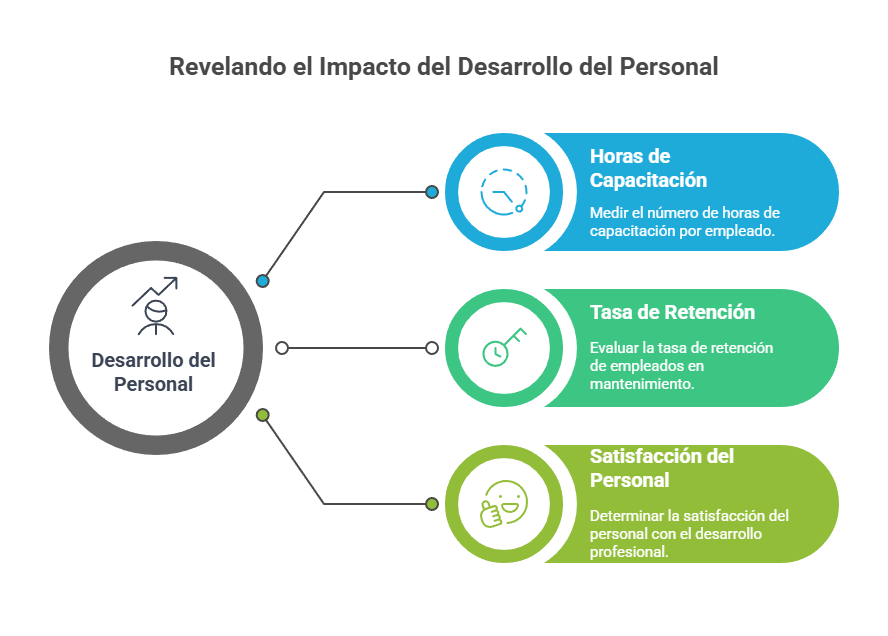

4i). Perspectiva de Aprendizaje y Crecimiento

Esta perspectiva aborda la capacidad de la organización de mantenimiento para innovar, mejorar y adaptarse. Se centra en el desarrollo de las personas, los sistemas y la cultura necesarios para el éxito a largo plazo..

- Objetivos Clave:

- Mejorar las competencias y habilidades del personal de mantenimiento.

- Fomentar la cultura de la mejora continua y la innovación.

- Implementar y aprovechar las tecnologías de mantenimiento (CMMS, IoT, análisis de datos).

- Retener el talento clave.

- Métricas (KPIs) Relevantes:

- Horas de Capacitación por Técnico de Mantenimiento: Inversión en desarrollo de personal.

- Índice de Competencia del Personal: Evaluación de habilidades y conocimientos.

- Adopción y Utilización de Sistemas CMMS/EAM: Qué tan bien se utilizan las herramientas tecnológicas.

- Número de Sugerencias de Mejora Implementadas: Indicador de una cultura de innovación.

- Tasa de Rotación del Personal de Mantenimiento: Mide la capacidad de retener el talento.

- Inversión en Nuevas Tecnologías de Mantenimiento: Demuestra el compromiso con la vanguardia.

c).Implementación del Balanced Scorecard

La implementación del Balanced Scorecard implica varios pasos clave:

- Definición de la Visión y Estrategia: Es fundamental que la organización tenga una visión clara y una estrategia bien definida que guíe todas las acciones.

- Desarrollo de Indicadores: Se deben seleccionar indicadores específicos para cada una de las perspectivas del BSC que sean relevantes y medibles.

- Establecimiento de Metas: Para cada indicador, se deben establecer metas claras y alcanzables que alineen los esfuerzos de la organización con su estrategia.

- Comunicación y Formación: Es esencial comunicar el Balanced Scorecard a todos los niveles de la organización y proporcionar la formación necesaria para su correcta implementación.

- Revisión y Ajuste: El BSC no es un proceso estático; debe revisarse y ajustarse regularmente para adaptarse a los cambios en el entorno y en la estrategia de la organización.

d). Beneficios del Balanced Scorecard en Mantenimiento

El uso del Balanced Scorecard ofrece múltiples beneficios, entre los que se incluyen:

- Visión Holística: Permite a los líderes de mantenimiento ver cómo sus decisiones y actividades impactan en todas las áreas de la empresa, no solo en los costos.

- Alineación Estratégica: Asegura que el departamento de mantenimiento contribuya directamente a los objetivos estratégicos generales de la organización.

- Comunicación Clara: Sirve como una herramienta de comunicación para mostrar el valor del mantenimiento a otros departamentos y a la alta dirección.

- Mejora Continua: Al monitorear constantemente estas cuatro perspectivas, se identifican proactivamente las áreas de mejora y se toman acciones correctivas.

- Enfoque en Impulsores de Futuro: Al mirar más allá de lo financiero, se gestionan los elementos que garantizarán el éxito a largo plazo.

Implementar un Balanced Scorecard en mantenimiento en una empresa que opera con maquinaria pesada, por ejemplo, podría ayudar a demostrar no solo que se están optimizando los costos de operación de los equipos para proyectos agrícolas o mineros, sino también que se está asegurando la disponibilidad crítica para cumplir plazos, que los técnicos están en constante formación para usar las últimas tecnologías, y que los operadores están satisfechos con el rendimiento de sus máquinas.

3.7.4.- Ejemplo de Balanced Scorecard para Mantenimiento de Maquinaria de Movimiento de Tierras

Visión del Mantenimiento: "Ser un socio estratégico que asegura la máxima disponibilidad, confiabilidad y eficiencia de la maquinaria, contribuyendo directamente a la rentabilidad y el éxito sostenible de los proyectos en Áncash."

Estrategia del Mantenimiento: Implementar un modelo de mantenimiento predictivo y preventivo, optimizando recursos, desarrollando el talento técnico y adoptando tecnología para minimizar los tiempos de inactividad no planificados y controlar los costos.

3.7.4.1.- Perspectiva Financiera: Maximizar la Rentabilidad y Controlar Costos

Objetivos Estratégicos del Mantenimiento:

- Reducir los Costos Operativos del Mantenimiento: Queremos que cada sol invertido en mantenimiento genere el mayor valor posible.

- Optimizar la Vida Útil de los Activos: Prolongar la vida de nuestras máquinas para postergar grandes inversiones de capital.

- Minimizar las Pérdidas por Inactividad no Programada: Cada hora que una máquina está parada sin planificar es dinero que se pierde en el proyecto.

Ver: Métricas (KPIs) y Metas para 2025

3.7.4.2.- Perspectiva Financiera: Maximizar la Rentabilidad y Controlar Costos

Objetivos Estratégicos del Mantenimiento:

- Maximizar la Disponibilidad Operativa de la Flota: Que las máquinas estén listas cuando se les necesite en los frentes de trabajo de Áncash.

- Garantizar la Confiabilidad de los Equipos: Que las máquinas operen sin fallas imprevistas.

- Minimizar el Impacto de las Fallas en los Proyectos: Cuando ocurre una falla, que la solución sea rápida y efectiva.

Ver: Métricas (KPIs) y Metas para 2025

3.7.4.3.- Perspectiva de Procesos Internos: Excelencia Operacional en Mantenimiento

Objetivos Estratégicos del Mantenimiento:

- Optimizar los Procesos de Planificación y Ejecución del Mantenimiento: Que nuestras actividades sean eficientes y sin desperdicios.

- Mejorar la Gestión de Inventario de Repuestos: Asegurar disponibilidad sin excesos.

- Garantizar la Calidad de las Intervenciones de Mantenimiento: Que cada trabajo se haga bien a la primera.

Ver: Métricas (KPIs) y Metas para 2025

3.7.4.4.- Perspectiva de Aprendizaje y Crecimiento: Desarrollar Capacidades y Cultura

Objetivos Estratégicos del Mantenimiento:

- Mejorar las Habilidades Técnicas del Personal de Mantenimiento: Contar con un equipo altamente competente.

- Fomentar una Cultura de Seguridad y Mejora Continua: Promover un ambiente donde la seguridad es prioridad y se busca la excelencia.

- Aprovechar la Tecnología para la Toma de Decisiones: Utilizar herramientas digitales para ser más eficientes e inteligentes.

Ver: Métricas (KPIs) y Metas para 2025

Este ejemplo de Balanced Scorecard ofrece una hoja de ruta clara para el departamento de mantenimiento. No solo se enfoca en el "cuánto cuesta", sino en cómo el mantenimiento contribuye a la disponibilidad de las máquinas que operan en los proyectos de Áncash, la satisfacción de los equipos de operación, la eficiencia de sus propios procesos y el desarrollo del equipo humano. Es una herramienta viva que se revisa y ajusta periódicamente para asegurar que el mantenimiento sea siempre un motor de valor para la empresa.

3.7.5.- Perspectiva del Cliente: Asegurar Disponibilidad y Satisfacción

En el contexto de la gestión de mantenimiento para maquinaria de movimiento de tierras, la Perspectiva del Cliente es vital. Aquí, el "cliente" no es solo el usuario final del proyecto (como quien compra un apartamento de un edificio que construimos), sino, de manera más inmediata, nuestros propios equipos de operación en campo: los operadores de las máquinas, los jefes de obra, los gerentes de proyecto. Ellos son quienes dependen directamente de que la maquinaria esté lista y funcionando de forma confiable para cumplir con sus tareas diarias aquí en Áncash, desde el movimiento de tierras para un proyecto de irrigación hasta la excavación de una cimentación en Chimbote.

Esta perspectiva se centra en asegurar que las actividades de mantenimiento contribuyan directamente a la máxima disponibilidad de la flota y a la satisfacción de quienes utilizan nuestras máquinas. Al hacerlo, impactamos positivamente la productividad del proyecto y la reputación de nuestra empresa.

3.7.5.1.- Objetivos Clave de Mantenimiento desde la Perspectiva del Cliente:

- Maximizar la Disponibilidad Operativa de la Maquinaria: Esto significa que las máquinas deben estar listas y funcionando cuando las necesiten en el frente de trabajo, minimizando los tiempos de inactividad no planificados. Es la métrica más importante para un jefe de obra.

- Garantizar la Confiabilidad de los Equipos: La máquina no solo debe estar disponible, sino que debe operar sin fallas imprevistas durante su turno, evitando interrupciones que retrasen el avance.

- Reducir los Tiempos de Respuesta y Reparación: Cuando ocurre una falla, la rapidez con la que el equipo de mantenimiento interviene y soluciona el problema es crucial para limitar el impacto en la operación.

- Asegurar la Calidad del Servicio de Mantenimiento: Que las reparaciones sean duraderas y que la máquina vuelva a operar en óptimas condiciones, sin fallas recurrentes por un mal trabajo previo.

- Contribuir a la Entrega a Tiempo de los Proyectos: En última instancia, un mantenimiento eficiente asegura que la maquinaria no sea un cuello de botella, permitiendo que los proyectos se entreguen según el cronograma y presupuesto.

3.7.5.2.- Métricas (KPIs) y su Importancia:

Para cada objetivo, definimos Indicadores Clave de Desempeño (KPIs) que nos permiten medir nuestro progreso y tomar decisiones informadas.

- Disponibilidad Mecánica de la Flota:

- Fórmula: (Horas Operativas / (Horas Operativas + Horas Fuera de Servicio por Falla)) x 100

- Descripción: Este es quizás el KPI más crítico para el "cliente" (el equipo de operaciones). Representa el porcentaje de tiempo que la maquinaria está realmente disponible para trabajar. Una alta disponibilidad significa que los proyectos pueden avanzar sin interrupciones por máquinas paradas.

- Ejemplo: Si una excavadora está programada para 200 horas en un mes y solo está operativa 180 horas debido a fallas, su disponibilidad es del (180 / (180 + 20)) x 100 = 90%.

- Importancia: Impacta directamente en la productividad del proyecto y la capacidad de cumplir plazos.

- Tiempo Medio Entre Fallas (MTBF - Mean Time Between Failures):

- Fórmula: Horas Operativas Totales / Número de Fallas (en un período dado)

- Descripción: Mide la confiabilidad del equipo. Un MTBF alto indica que las máquinas fallan con menos frecuencia, lo que se traduce en menos sorpresas y mayor predictibilidad para las operaciones.

- Ejemplo: Si nuestra flota de camiones volquetes acumula 5000 horas operativas en un mes y experimenta 10 fallas, el MTBF es de 500 horas.

- Importancia: Una alta confiabilidad reduce la frustración de los operadores y gerentes de proyecto, y minimiza los tiempos de inactividad no planificados.

- Tiempo Medio Para Reparar (MTTR - Mean Time To Repair):

- Fórmula: Suma de Tiempos de Reparación / Número de Reparaciones

- Descripción: Mide la rapidez con la que el equipo de mantenimiento puede volver a poner una máquina en funcionamiento después de una falla. Incluye el tiempo desde que se detecta la falla hasta que la máquina está lista para operar de nuevo.

- Ejemplo: Si una falla en un cargador frontal toma 4 horas en ser diagnosticada y reparada, ese es el MTTR para esa falla. El promedio de estos tiempos nos da el MTTR general de la flota.

- Importancia: Un MTTR bajo minimiza el impacto de las fallas, ya que las máquinas regresan rápidamente al servicio.

- Índice de Cumplimiento de la Programación de Mantenimiento:

- Fórmula: (Mantenimientos Preventivos y Predictivos Realizados a Tiempo / Total de Mantenimientos Planificados) x 100

- Descripción: Mide la efectividad de nuestra planificación y la disciplina en la ejecución de las tareas programadas. Un alto cumplimiento asegura que estamos previniendo fallas antes de que ocurran.

- Ejemplo: Si teníamos 100 mantenimientos programados para el mes y se completaron 98 en el plazo establecido, el cumplimiento es del 98%.

- Importancia: Garantiza que la maquinaria esté en las mejores condiciones para operar, reduciendo la probabilidad de interrupciones inesperadas.

- Satisfacción del Operador con el Estado de la Máquina:

- Fórmula/Descripción: Se mide a través de encuestas periódicas o mecanismos de retroalimentación directa con los operadores (por ejemplo, una escala del 1 al 5).

- Ejemplo: Preguntar a los operadores "¿Qué tan satisfecho está con el rendimiento y la condición de la retroexcavadora asignada esta semana?"

- Importancia: Es una métrica cualitativa crucial. Los operadores son los usuarios finales y su percepción de la máquina (ruidos extraños, vibraciones, eficiencia, comodidad) puede ser un indicador temprano de problemas o de la calidad del mantenimiento. Un operador satisfecho es un operador más productivo.

3.7.5.3.- Iniciativas para Mejorar la Perspectiva del Cliente:

Para alcanzar los objetivos y mejorar estos KPIs, podemos implementar las siguientes iniciativas:

- Fortalecer el Programa de Mantenimiento Preventivo y Predictivo: Aumentar la frecuencia y la calidad de las inspecciones y mantenimientos programados para detectar y corregir problemas antes de que causen una falla.

- Mejorar la Gestión de Repuestos Críticos: Asegurar la disponibilidad en nuestro almacén en Chimbote de los repuestos que más impactan la disponibilidad de la maquinaria pesada, reduciendo los tiempos de espera.

- Capacitación Continua de Técnicos: Invertir en el desarrollo de habilidades de diagnóstico y reparación avanzada para reducir el MTTR.

- Comunicación Fluida con Operaciones: Establecer canales claros y eficientes para que los operadores reporten problemas y para que mantenimiento informe sobre el estado y la disponibilidad de las máquinas.

- Implementar Tecnología de Monitoreo (Telemetría): Utilizar sistemas que envíen datos de la máquina en tiempo real (horas de uso, consumo de combustible, códigos de falla, temperatura de componentes) para el mantenimiento predictivo y la gestión proactiva de la flota.

- Programa de Mantenimiento Autónomo para Operadores: Capacitar a los operadores para realizar inspecciones pre-operacionales exhaustivas y tareas básicas de mantenimiento, empoderándolos para cuidar mejor su equipo.

Al enfocarnos en la Perspectiva del Cliente, el departamento de mantenimiento se transforma de un centro de costos a un socio estratégico que impulsa la productividad, la eficiencia y el éxito general de los proyectos de movimiento de tierras en nuestra región.

Video: Seminario virtual: Planificacion y programacion del mantenimiento de la maquinaria pesada (Recuperado: https://youtu.be/OGjdWK7ZEfk)